Qu’est-ce qui rend les moteurs industriels antidéflagrants à haute tension essentiels dans l’industrie moderne ?

Explorer les applications des moteurs industriels et l’importance de l’antidéflagrant

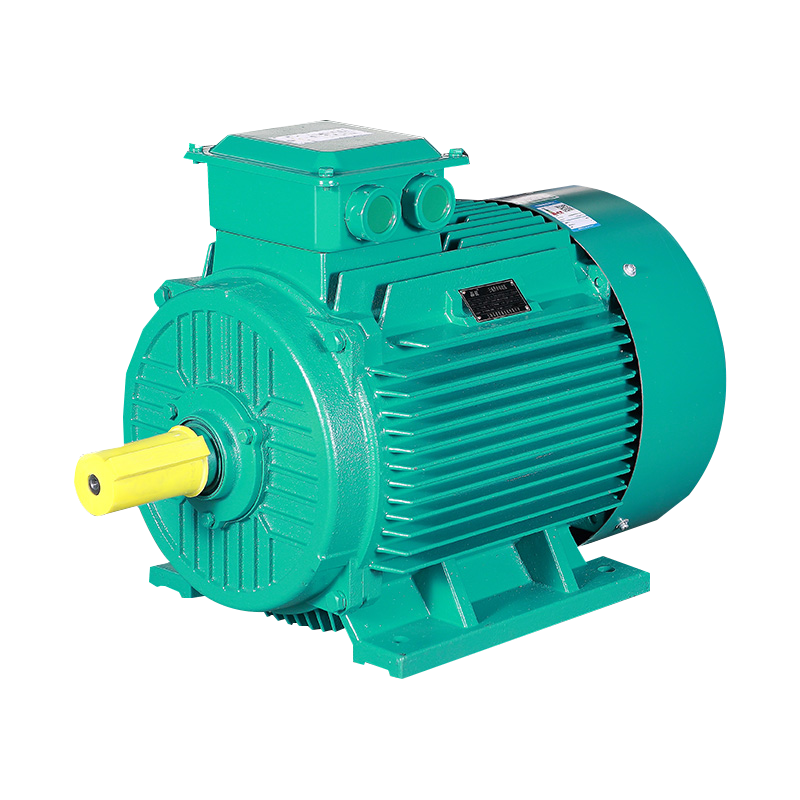

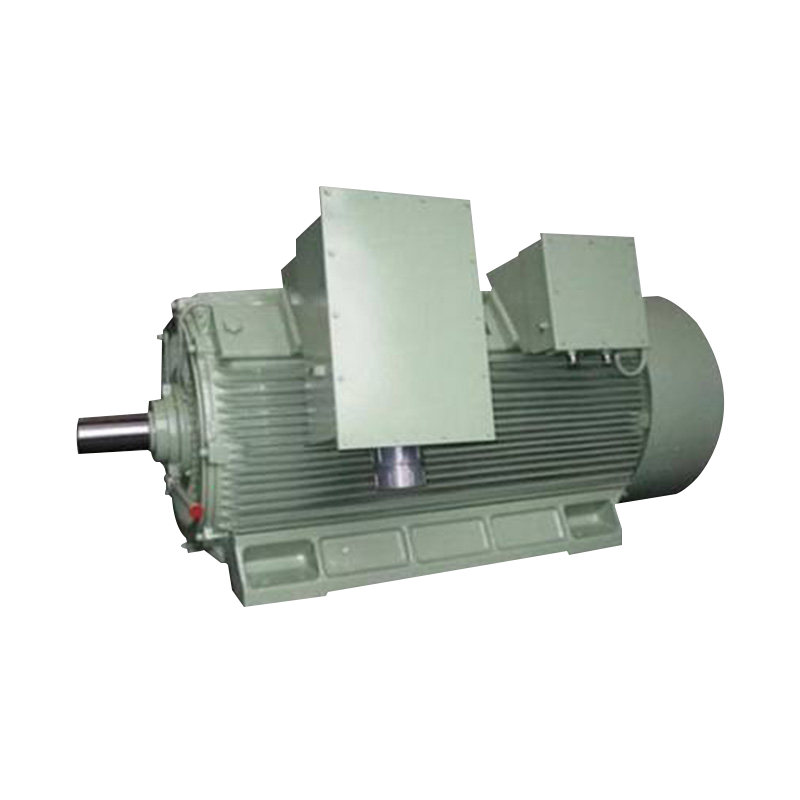

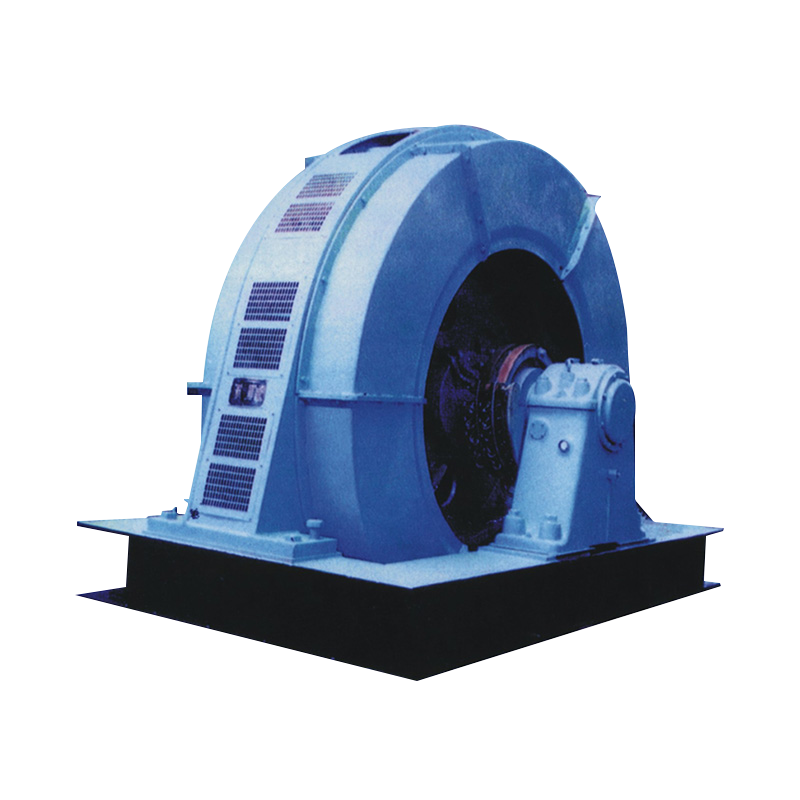

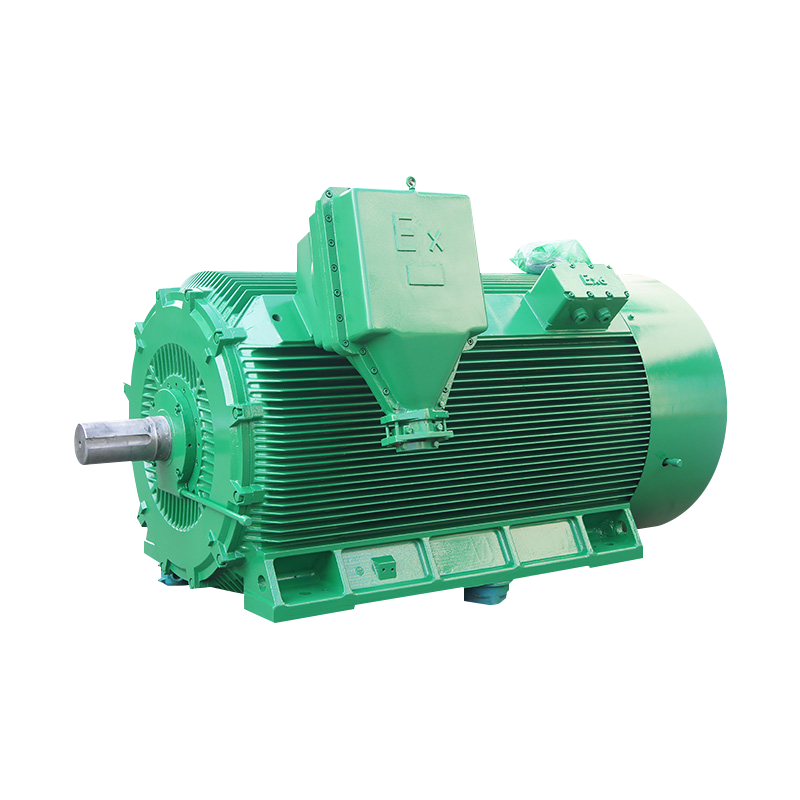

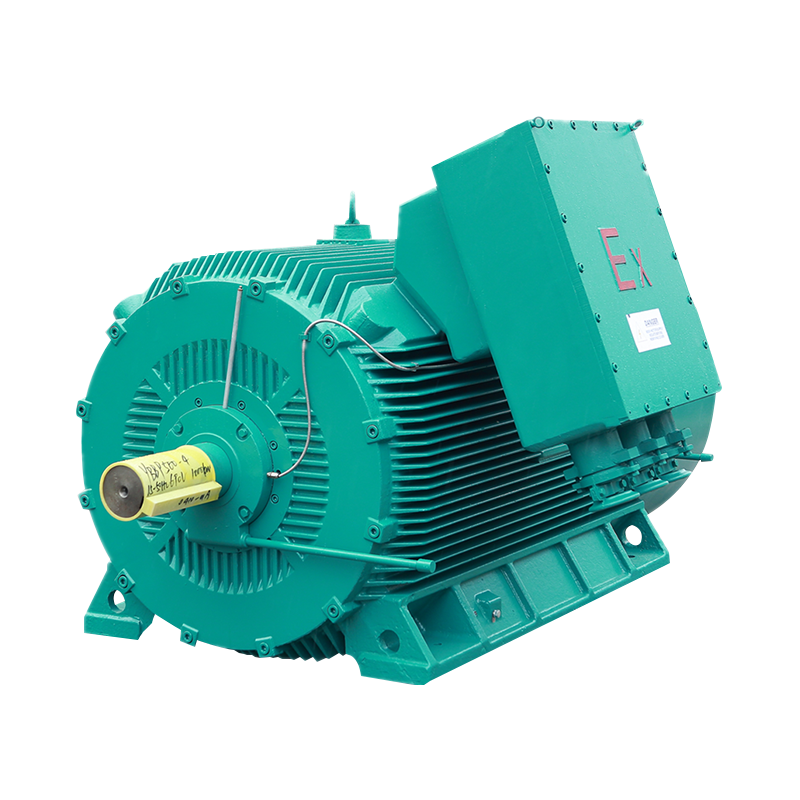

Moteurs industriels antidéflagrants haute tension sont devenus un composant indispensable dans les environnements industriels modernes où la sécurité, la fiabilité et le fonctionnement ininterrompu sont des facteurs essentiels de succès. Ces moteurs sont largement utilisés dans les usines chimiques, les raffineries de pétrole, les opérations minières et autres emplacements dangereux où des gaz inflammables, des poussières combustibles ou des liquides volatils sont présents. La conception antidéflagrante garantit que toutes les étincelles électriques, arcs ou chaleur potentiels générés dans le moteur sont contenus en toute sécurité, empêchant ainsi l'inflammation de l'atmosphère environnante et minimisant ainsi le risque d'accidents catastrophiques. En plus de leurs caractéristiques de sécurité, ces moteurs sont conçus pour supporter des tensions élevées et des charges lourdes, permettant ainsi aux industries de maintenir leur efficacité opérationnelle et d'obtenir des performances supérieures dans des conditions exigeantes.

Avantages des moteurs antidéflagrants haute tension à grand châssis

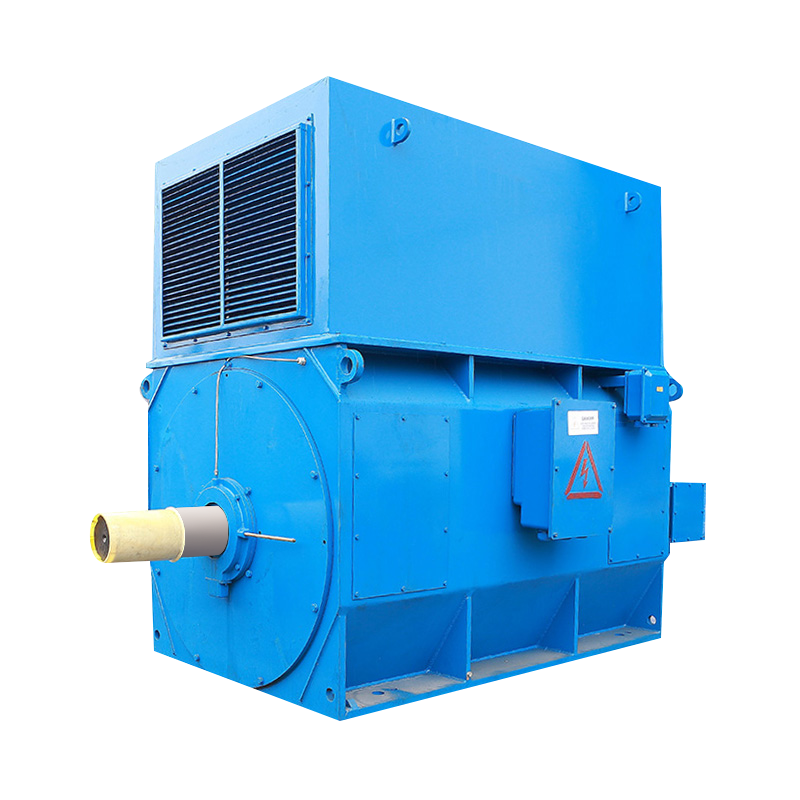

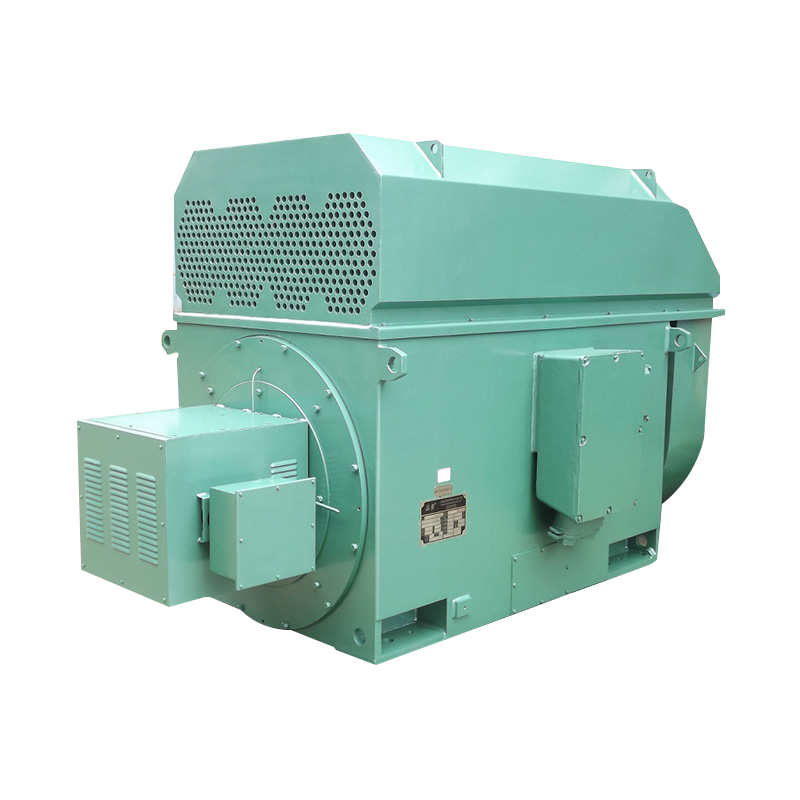

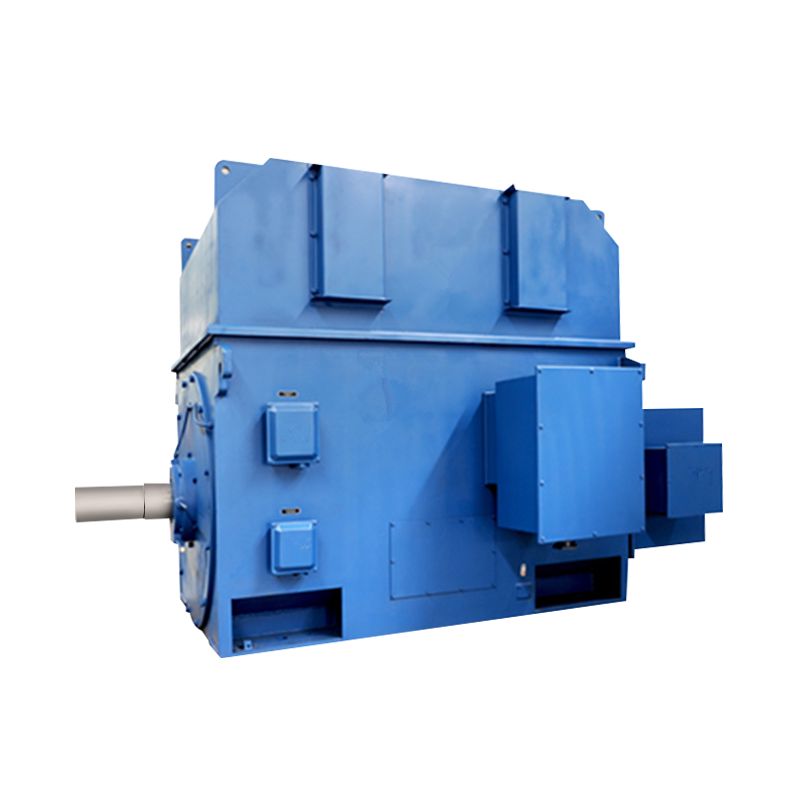

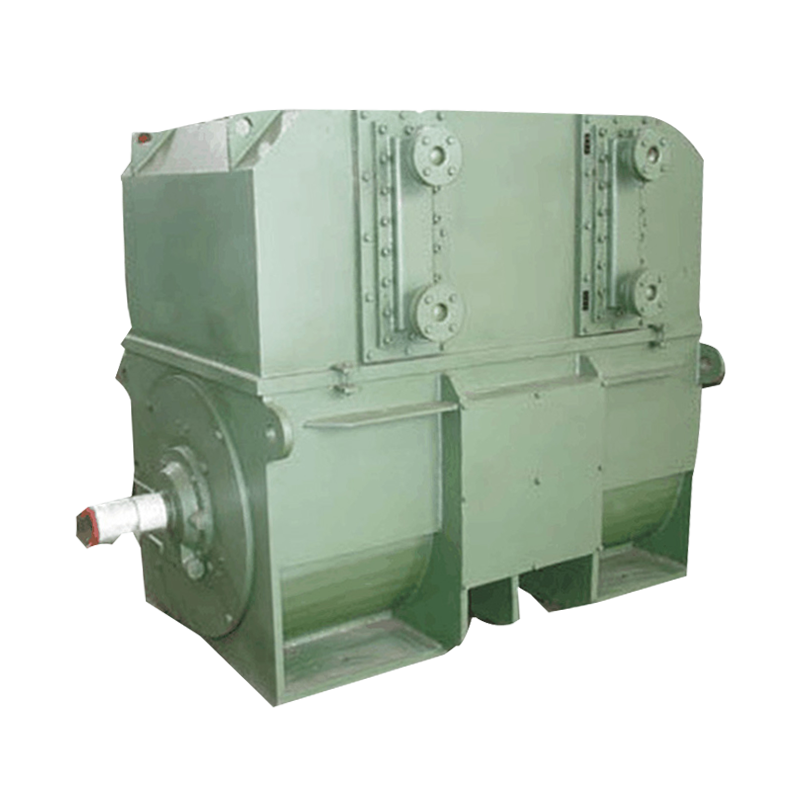

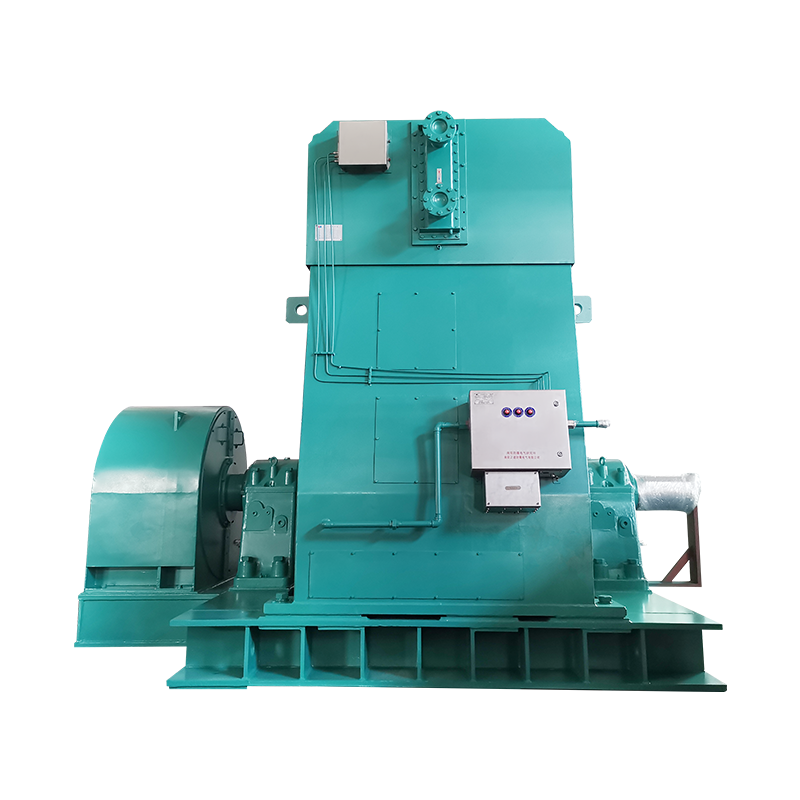

Moteurs électriques antidéflagrants haute tension à grand châssis sont spécialement conçus pour s'adapter aux applications nécessitant un couple élevé et un fonctionnement continu, ce qui les rend adaptés aux machines lourdes telles que les compresseurs, les pompes, les convoyeurs et les ventilateurs industriels. La construction robuste de ces moteurs offre non seulement une résistance mécanique accrue, mais améliore également la gestion thermique, essentielle pour prolonger la durée de vie du moteur. Les industries qui exigent une transmission de puissance à grande échelle bénéficient de la capacité de ces moteurs à fonctionner à haute tension tout en conservant des performances stables, même dans des conditions environnementales difficiles. En combinant durabilité et ingénierie de précision, les moteurs à grand châssis offrent une fiabilité qui garantit des cycles de production ininterrompus et réduit les temps d'arrêt coûteux dans les opérations industrielles critiques.

Améliorer les performances du moteur grâce à l’efficacité énergétique

Efficacité énergétique est devenu un facteur critique pour les moteurs industriels, en particulier dans les modèles antidéflagrants haute tension, où la consommation d'énergie peut avoir un impact significatif sur les coûts d'exploitation. Des techniques d'ingénierie avancées, notamment une conception de bobinage optimisée, des matériaux magnétiques à faibles pertes et des systèmes d'isolation hautes performances, contribuent à réduire la consommation d'énergie tout en maintenant un rendement supérieur. En intégrant des technologies d'économie d'énergie, ces moteurs réduisent non seulement les factures d'électricité, mais réduisent également la production de chaleur, ce qui minimise le risque de stress thermique et de pannes mécaniques potentielles. Alors que les industries sont confrontées à une pression croissante pour réduire leur empreinte carbone et améliorer la durabilité, investir dans des moteurs antidéflagrants économes en énergie offre des avantages à long terme en garantissant à la fois la conformité environnementale et les avantages économiques.

Stratégies de maintenance pour les moteurs antidéflagrants haute tension

Un bon entretien est essentiel pour maintenir les performances et la sécurité des moteurs antidéflagrants haute tension. Les pratiques de maintenance préventive, telles que les inspections régulières des roulements, les tests de résistance d'isolation et la surveillance des niveaux de vibration et de température, aident à identifier les problèmes potentiels avant qu'ils ne dégénèrent en pannes coûteuses. De plus, la compréhension des problèmes courants, notamment la détérioration de l'isolation, l'usure mécanique ou les connexions desserrées, permet aux techniciens de mettre en œuvre rapidement des actions correctives, prolongeant ainsi la durée de vie opérationnelle du moteur. Le respect de protocoles de maintenance rigoureux garantit non seulement la fiabilité du moteur mais également la sécurité de l'environnement industriel environnant, soulignant l'importance d'une surveillance continue et d'un entretien minutieux.

Guide d'installation complet pour les moteurs robustes

Installation de moteurs antidéflagrants haute tension robustes nécessite une planification méticuleuse et le strict respect des protocoles de sécurité pour garantir des performances optimales. Avant l’installation, les techniciens doivent s’assurer que la fondation est de niveau et capable de supporter le poids du moteur, tout en confirmant que les connexions électriques répondent aux normes requises pour un fonctionnement à haute tension. Pendant le processus d'installation, il est essentiel de prêter attention à l'alignement, au montage sécurisé et à la mise à la terre appropriée pour éviter les problèmes opérationnels tels que les vibrations, la surchauffe ou les défauts électriques. Après l'installation, des tests complets et une mise en service doivent être effectués pour vérifier que le moteur fonctionne efficacement dans des conditions de charge et est conforme à toutes les règles de sécurité. En adhérant à ces procédures d'installation détaillées, les industries peuvent maximiser la durée de vie, la fiabilité et la sécurité des moteurs antidéflagrants haute tension robustes dans des environnements opérationnels exigeants.

English

English русский

русский Français

Français عربى

عربى