Quels sont les principaux avantages de l’utilisation de MOTEURS À ROTOR TRIPHASÉ dans les applications industrielles ?

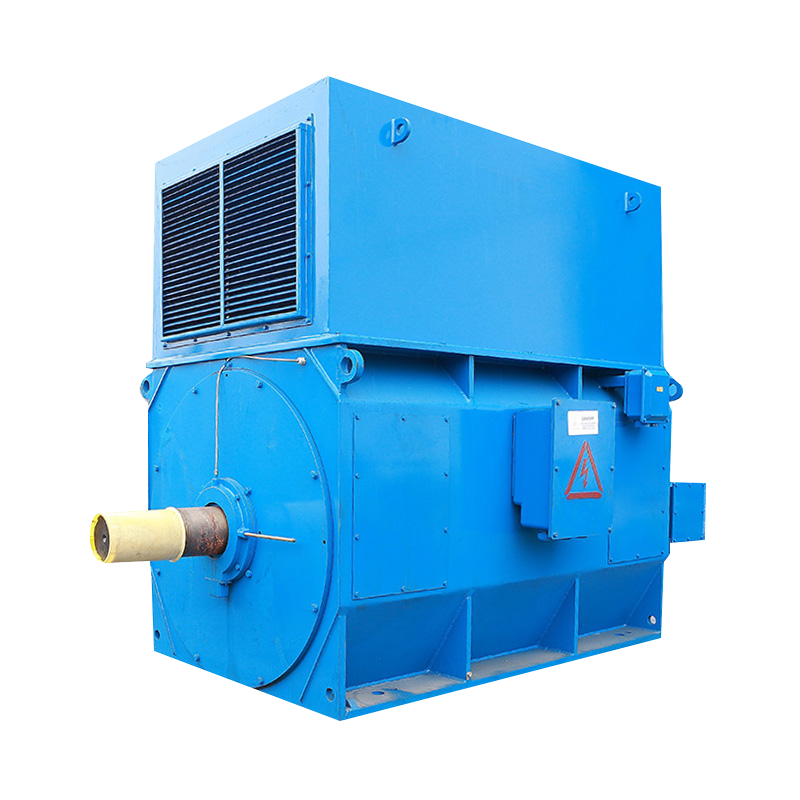

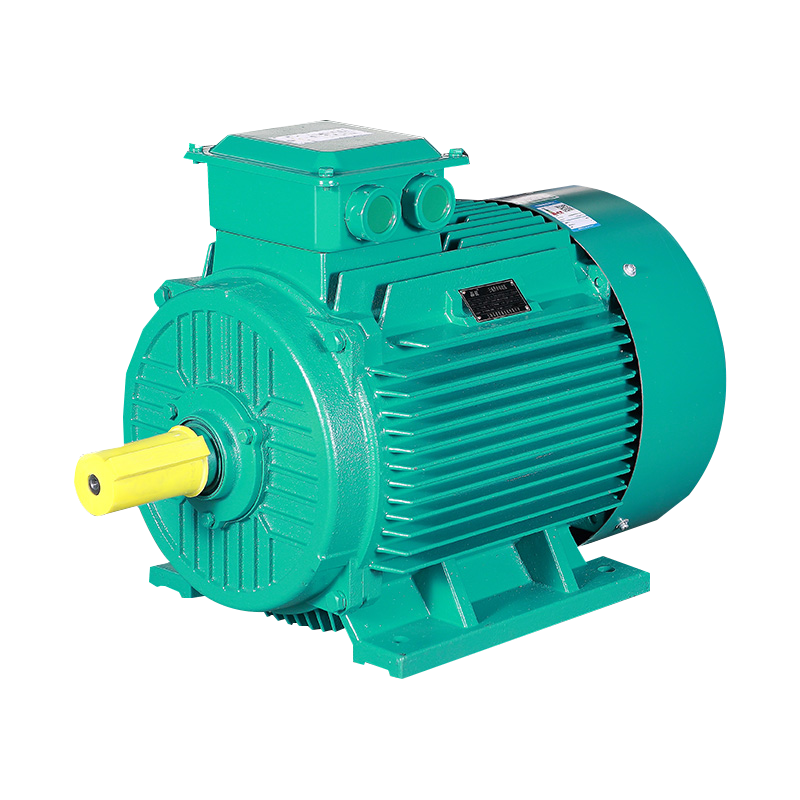

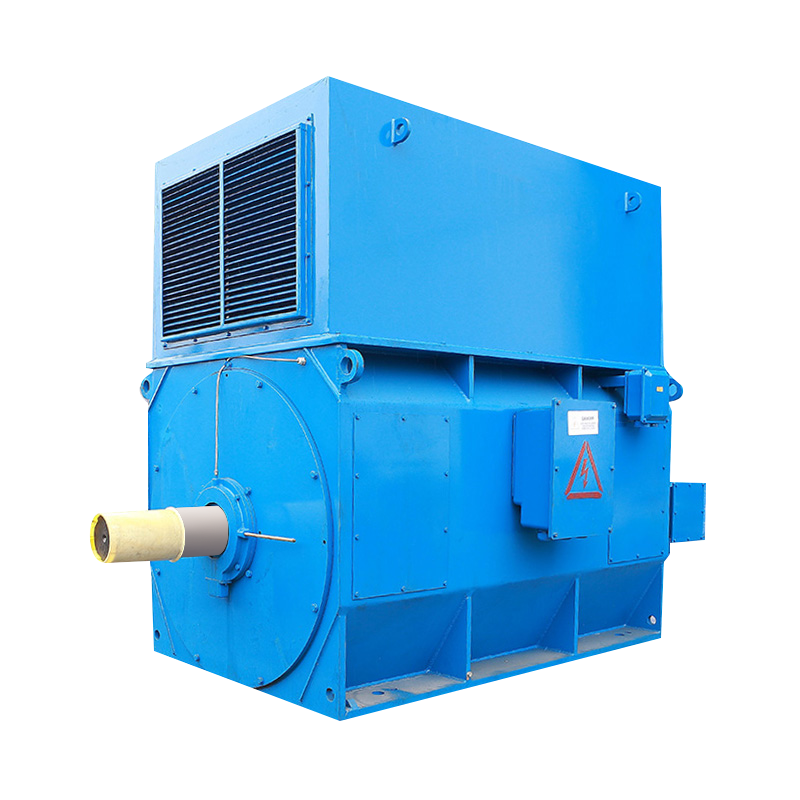

À une époque dominée par les entraînements à fréquence variable (VFD), on pourrait considérer le moteur à rotor bobiné triphasé une technologie héritée. Pourtant, entrez dans n'importe quelle usine de transformation lourde, mine ou installation de manutention de matériaux à grande échelle, et vous constaterez que ces bêtes de somme accomplissent de manière fiable les tâches les plus exigeantes. La question n'est pas d'obsolescence, mais de spécialisation : pour des applications spécifiques à couple élevé et à forte inertie, le moteur à rotor bobiné offre une combinaison de performances, de robustesse et de rentabilité que les alternatives modernes ont souvent du mal à égaler. Cet article va au-delà des bases, en fournissant une analyse de niveau ingénieur des principaux avantages qui font que moteurs à rotor bobiné triphasés indispensable dans les applications industrielles, du démarrage contrôlé à la maintenance pratique.

Principe fondamental : la puissance du contrôle externe du rotor

Contrairement à un moteur à cage d'écureuil dont le circuit du rotor est en court-circuit permanent, la caractéristique déterminante d'un moteur à rotor bobiné est son enroulement de rotor triphasé, amené au stator via des bagues collectrices et des balais. Cette architecture permet la connexion de résistances externes ou de commandes électroniques dans le circuit du rotor. Cette différence simple mais profonde permet une manipulation directe de la caractéristique couple-vitesse du moteur. En augmentant la résistance externe du rotor au démarrage, l'impédance effective du rotor augmente, ce qui limite simultanément le courant d'appel et maximise le couple disponible dès la vitesse nulle, une capacité intrinsèque à la conception du moteur.

Avantage principal 1 : performances de démarrage supérieures pour les charges lourdes

C’est là que les moteurs à rotor bobiné excellent vraiment. Leur capacité à fournir un couple de démarrage élevé avec un faible courant de démarrage résout deux problèmes industriels critiques : les contraintes mécaniques sur les équipements entraînés et les contraintes électriques sur l'alimentation électrique.

Conquérir une inertie élevée : le choix idéal pour les concasseurs et les broyeurs

Lorsqu'on compare un moteur à rotor bobiné triphasé vs cage d'écureuil pour application de concasseur , la supériorité du rotor bobiné est évidente. Les concasseurs, les broyeurs à boulets et les grands ventilateurs présentent une inertie de rotation massive. Un moteur à cage d'écureuil standard démarrant sur toute la ligne consommerait 600 à 800 % du courant à pleine charge tout en fournissant seulement 150 à 200 % du couple nominal, provoquant de graves creux de grille et une accélération prolongée et stressante. Un moteur à rotor bobiné doté de résistances externes correctement dimensionnées peut fournir 200 à 250 % du couple à pleine charge tout en consommant seulement 150 à 200 % du courant. Cela se traduit par une accélération douce, contrôlée et plus rapide de la charge à haute inertie, minimisant ainsi l'usure des engrenages, des accouplements et de la machine entraînée elle-même.

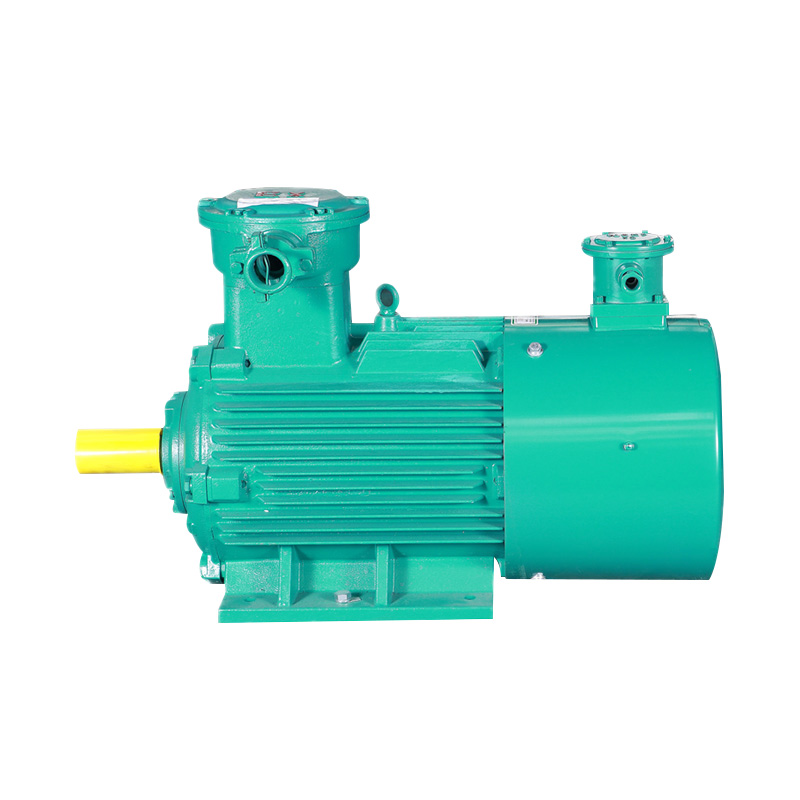

Precision in Motion : la solution critique en matière de sécurité pour les palans

La question de pourquoi utiliser un moteur à rotor bobiné pour les applications de levage se concentre sur le contrôle et la sécurité. Les palans et les grues nécessitent non seulement un couple de démarrage élevé pour soulever une charge, mais, plus important encore, un contrôle précis pendant l'accélération et la décélération pour empêcher le balancement de la charge. Le contrôle de résistance échelonné d'un moteur à rotor bobiné permet aux opérateurs de progresser en douceur dans l'accélération et, surtout, d'utiliser des résistances pour un freinage électrique contrôlé pendant la descente. Cela offre une capacité inhérente de « démarrage en douceur » et d'« arrêt en douceur » qui améliore la sécurité, réduit les chocs mécaniques et permet un repérage précis de la charge, ce qui est difficile à réaliser de manière aussi fiable avec une configuration de base d'un moteur à cage d'écureuil.

Avantage principal 2 : contrôle de vitesse robuste et économique

Pour les applications nécessitant une variation de vitesse limitée, les moteurs à rotor bobiné offrent une solution remarquablement robuste. Compréhension comment contrôler la vitesse d'un moteur à rotor bobiné triphasé C'est simple : en faisant varier la résistance dans le circuit du rotor, vous modifiez le glissement du moteur, et donc sa vitesse. Plus de résistance équivaut à un glissement plus élevé et à une vitesse de fonctionnement plus faible. Cette méthode constitue un moyen simple, économique et robuste de contrôle de la vitesse, en particulier dans les environnements difficiles où des composants électroniques délicats peuvent tomber en panne.

- Résistances étagées traditionnelles : Banques de résistances volumineuses mais extrêmement robustes commutées via des contacteurs. Idéal pour les environnements sales et chauds.

- Rhéostats liquides : Fournit une accélération plus douce en faisant varier le niveau d'électrolyte ou l'immersion des plaques, souvent utilisé dans les moteurs à bagues collectrices de très haute puissance.

- Contrôleurs de rotor à semi-conducteurs : Hachoirs électroniques modernes qui font varier la résistance efficace par contrôle PWM, offrant une meilleure efficacité et un contrôle plus fin que les résistances échelonnées.

Lors de l'évaluation des options de contrôle de vitesse, un facteur clé pour les ingénieurs est le coût total de possession et l'adéquation environnementale. Le tableau ci-dessous compare la solution à rotor bobiné avec le moteur à cage d'écureuil entraîné par VFD omniprésent pour une application typique à haute puissance et à plage de vitesse limitée.

| Caractéristique | Moteur à rotor bobiné avec contrôle de résistance | Moteur à cage d'écureuil avec VFD |

| Coût initial (haute puissance) | Généralement inférieur pour le moteur et le système de contrôle. | Nettement plus élevé, en particulier pour les entraînements conçus pour un couple de démarrage élevé. |

| Plage de contrôle de vitesse | Limité (généralement 50 à 100 % de la vitesse synchrone). Idéal pour une réduction de vitesse fixe ou échelonnée. | Très large (0-120% ). Excellent pour une variation précise et continue de la vitesse. |

| Robustesse environnementale | Parfait. Les batteries de résistances et le moteur sont très tolérants à la poussière, à l'humidité et aux variations de température. | Modéré à pauvre. Les VFD nécessitent des environnements propres et frais ou des boîtiers de protection coûteux. |

| Harmoniques et facteur de puissance | Ne génère pas d’harmoniques côté ligne. Le facteur de puissance diminue avec la réduction de la vitesse. | Génère des harmoniques nécessitant une atténuation. Peut maintenir un facteur de puissance élevé sur toute la plage. |

| Complexité de la maintenance | Mécanique/électrique (balais, résistances, contacteurs). Prévisible et souvent simple. | Électronique. Nécessite des connaissances spécialisées pour le dépannage. |

Avantage principal 3 : Protection inhérente du réseau et des équipements

L'avantage électrique le plus direct est de répondre comment les moteurs à rotor bobiné réduisent-ils le courant d'appel . De par sa conception, le courant de démarrage est généralement maintenu entre 150 et 200 % du FLC, contre 600 à 800 % pour un moteur à cage d'écureuil DOL. Cela a des implications commerciales importantes :

- Impact réduit sur le réseau : Empêche les chutes de tension qui peuvent perturber d'autres équipements sensibles sur la même alimentation.

- Coût d’infrastructure réduit : Permet l'utilisation de transformateurs et de câbles plus petits, réduisant ainsi les dépenses d'investissement initiales.

- Démarrage progressif inhérent : L'augmentation contrôlée du couple protège l'équipement entraîné des chocs mécaniques soudains, prolongeant ainsi la durée de vie des boîtes de vitesses, des convoyeurs et des accouplements.

Contexte industriel : la niche en évolution dans un monde VFD

Même si l’adoption des VFD continue de croître, le moteur à rotor bobiné n’est pas resté statique. Sa niche est renforcée à la fois par une demande persistante et par les mises à jour technologiques. Selon une analyse du marché électrotechnique de 2024 axée sur l'industrie lourde, la demande de solutions de démarrage à couple élevé dans les marchés émergents dotés d'une infrastructure de réseau moins stable a connu une croissance annuelle constante de 3 à 5 %, les systèmes de rotor bobiné modernisés dotés de contrôleurs de rotor à semi-conducteurs capturant une part importante. En outre, la dernière révision de 2023 de la norme CEI 60034-30-1 pour les classes d'efficacité des moteurs, tout en ciblant principalement les moteurs à cage d'écureuil, a stimulé le développement de l'optimisation de l'efficacité du système d'entraînement complet des applications à rotor bobiné, y compris des schémas de contrôle améliorés pour les résistances externes afin de minimiser les pertes de glissement pendant le fonctionnement en régime permanent.

Source : CEI - Normes électrotechniques internationales & Rapports d’analyse du marché de l’industrie

Assurer la fiabilité à long terme : meilleures pratiques de maintenance

Les avantages en termes de performances des moteurs à rotor bobiné dépendent d’un bon entretien. Un programme de maintenance structuré est essentiel.

Soins proactifs : le Guide d'entretien des bagues collectrices pour moteur à induction à rotor enroulé

L'ensemble bague collectrice et balais est le principal composant d'usure du système. Les meilleures pratiques incluent :

- Inspection et nettoyage réguliers : Vérifiez l'accumulation de poussière (la poussière de carbone conductrice est particulièrement nocive) et nettoyez avec un chiffon sans filament et un nettoyant approprié.

- Usure et pression des brosses : Mesurez régulièrement la longueur de la brosse et remplacez-la selon les spécifications du fabricant. Assurez-vous que la pression du ressort est uniforme et correcte pour maintenir un bon contact et minimiser les étincelles.

- État de la surface de la bague collectrice : Surveillez les rainures, les piqûres ou l’usure inégale. Un léger entretien avec du papier abrasif fin peut suffire ; les cas graves nécessitent un réusinage professionnel.

- Observation d'étincelles : Des étincelles sont normales au niveau du bord arrière de la brosse. Des étincelles excessives (au-delà des normes CEI/GB) indiquent des problèmes de pression, de surface annulaire ou de qualité de brosse.

Un pratique Dépannage des problèmes courants du moteur à rotor bobiné triphasé

Guide de référence rapide pour les problèmes courants :

- Étincelles/usure excessives des brosses : Vérifiez la pression des brosses, la qualité et l’état de la surface des bagues collectrices. Assurez-vous que les anneaux sont propres et concentriques.

- Le moteur tourne lentement/surchauffe : Probablement un défaut dans le circuit de résistance externe (connexion ouverte, contacteur défaillant, étape bloquée). Vérifiez la banque de résistances et la séquence de contrôle.

- Courant de phase irrégulier : Pourrait indiquer un circuit ouvert dans une phase du rotor (câble cassé, balai très usé) ou un déséquilibre dans les résistances externes.

- Vibrations/Bruit : Vérifiez les roulements usés (communs à tous les moteurs), mais inspectez également la traînée inégale des brosses ou les problèmes mécaniques avec l'ensemble de bague collectrice.

FAQ : Moteurs triphasés à rotor bobiné

1. Les moteurs à rotor bobiné sont-ils moins efficaces que les moteurs entraînés par VFD ?

À pleine vitesse avec le rotor en court-circuit, leur efficacité est comparable à celle d'un moteur à cage d'écureuil de classe similaire. Lors de la réduction de vitesse via la résistance, le rendement diminue à mesure que les pertes de glissement sont dissipées dans les résistances. Un VFD moderne peut être plus efficace sur une large plage de vitesses. Cependant, pour les applications à vitesse fixe ou à portée limitée, la différence d'efficacité totale du système peut être négligeable, et le coût initial inférieur et la robustesse plus élevée du système à rotor bobiné peuvent offrir un meilleur coût total de possession.

2. L’entretien des brosses est-il un inconvénient majeur ?

C'est une considération, pas nécessairement un inconvénient. L’entretien des balais et des bagues collectrices est une tâche prévisible et planifiée. Dans les environnements difficiles, cette maintenance mécanique est souvent préférée à la défaillance de l'électronique sensible du VFD. Les matériaux et les conceptions modernes des brosses ont des intervalles d'entretien considérablement prolongés, dépassant parfois 12 à 18 mois de fonctionnement continu.

3. Un moteur à rotor bobiné peut-il être utilisé avec un VFD ?

Oui, dans une configuration dite « double alimentation », mais elle est complexe et peu courante. De manière plus pratique, les VFD peuvent être utilisés du côté stator d'un moteur à rotor bobiné (avec le rotor en court-circuit), mais cela annule ses avantages de démarrage et est rarement rentable par rapport à l'utilisation d'un moteur à cage d'écureuil standard.

4. Quelles sont les principales raisons d’en choisir un aujourd’hui ?

Les principaux facteurs de décision sont : 1) l'exigence d'un couple de démarrage très élevé avec un courant d'appel limité (pour les concasseurs, les compresseurs), 2) le besoin d'un contrôle de vitesse simple et robuste dans un environnement difficile (sale, humide, chaud), et 3) les applications où l'accélération/décélération contrôlée est essentielle pour des raisons de sécurité ou de processus (palans, grands convoyeurs).

5. Comment puis-je savoir si ma candidature en a besoin ?

Effectuez une analyse détaillée de la transmission. Questions clés : qu'est-ce que le WR 2 (moment d'inertie) de la charge ? Quel est le couple de décollage et d’accélération requis ? Quelles sont les limites du réseau ? Quel est l’environnement opérationnel ? Si l'analyse indique une inertie élevée, un couple de démarrage élevé et la nécessité d'un démarrage contrôlé dans le cadre des contraintes du réseau, un moteur à rotor bobiné devrait être un concurrent de premier plan.

English

English русский

русский Français

Français عربى

عربى