Comment les professionnels de l’industrie peuvent-ils optimiser la sélection et le fonctionnement des moteurs antidéflagrants basse tension ?

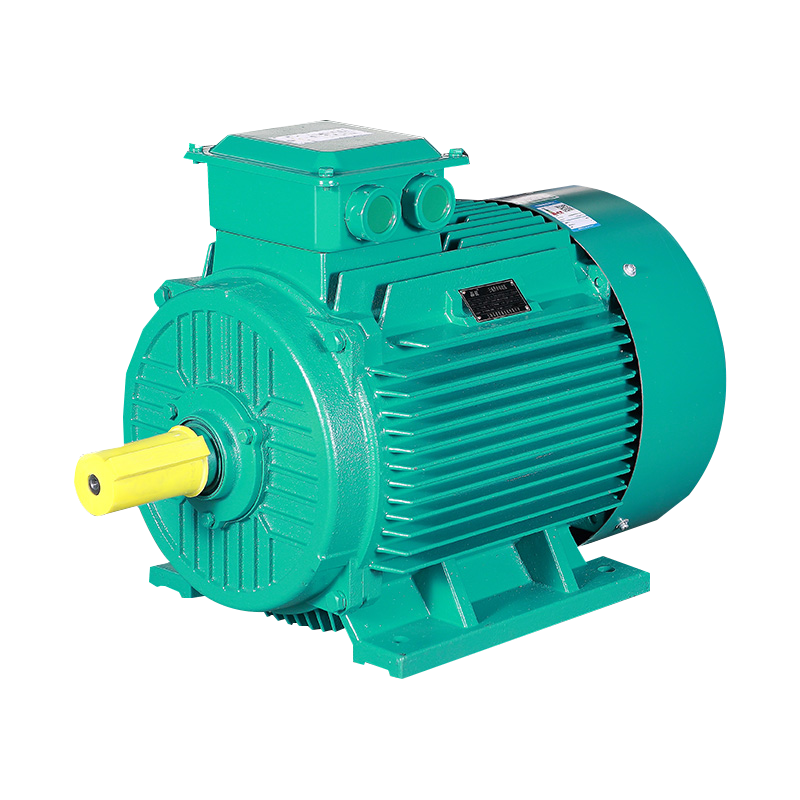

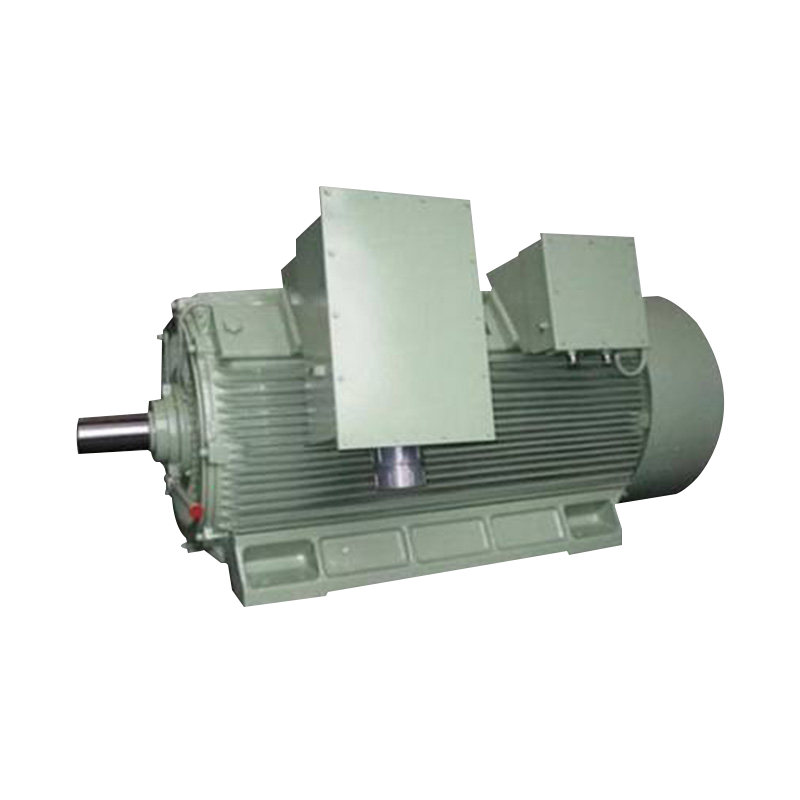

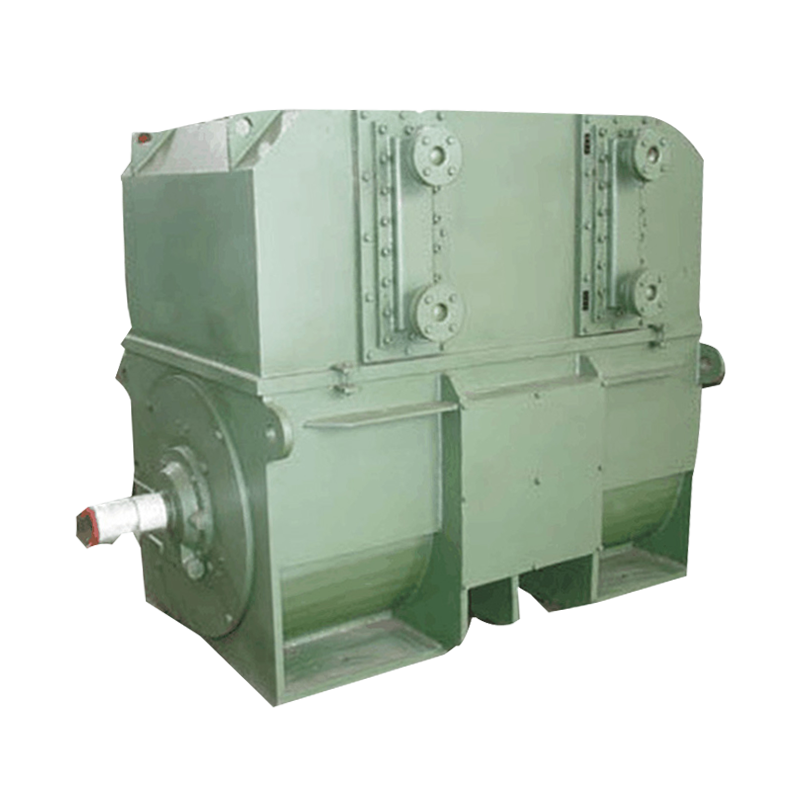

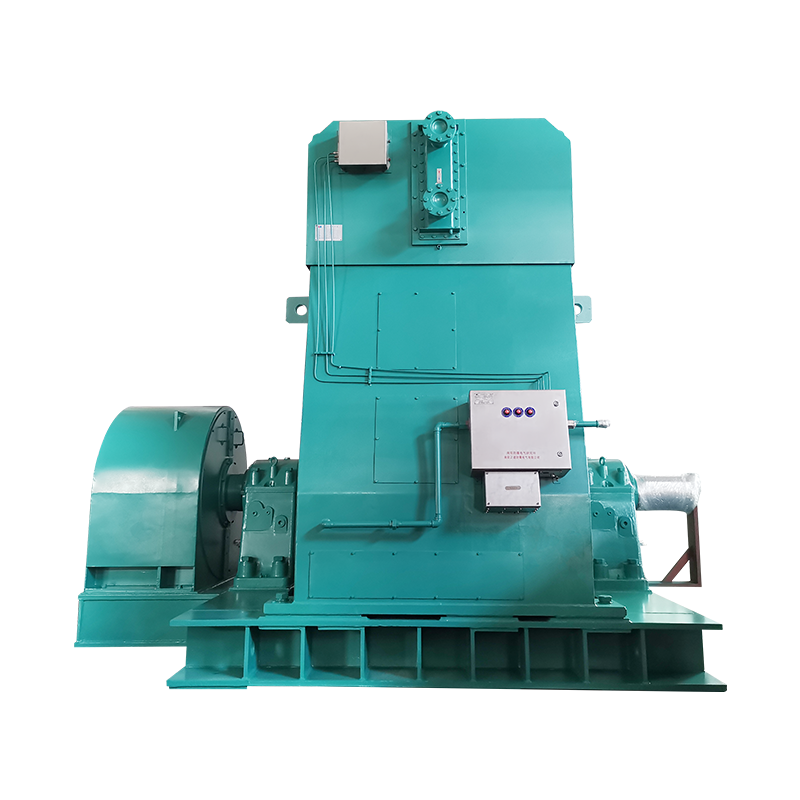

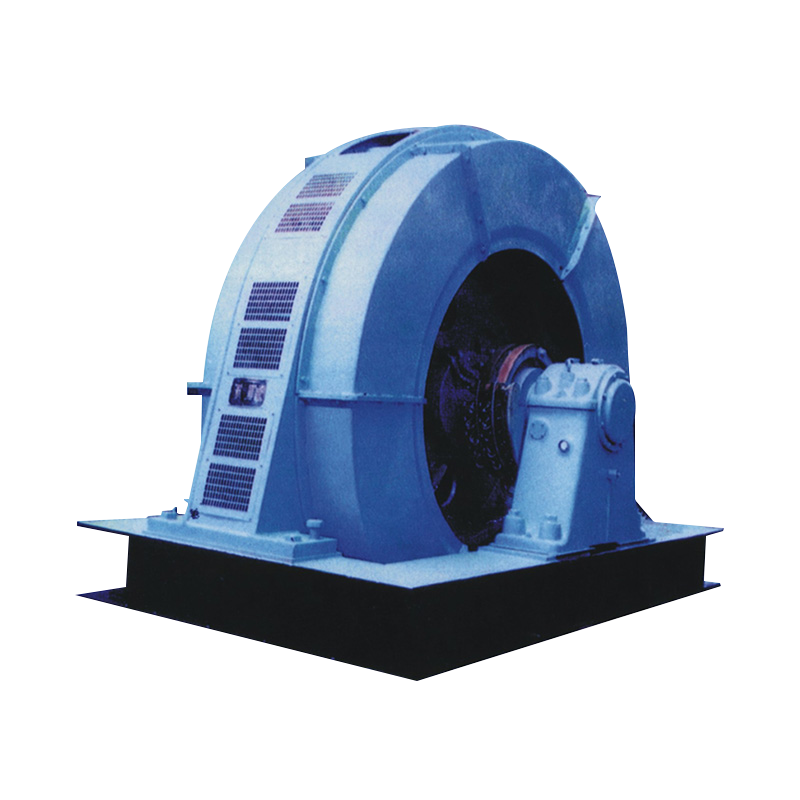

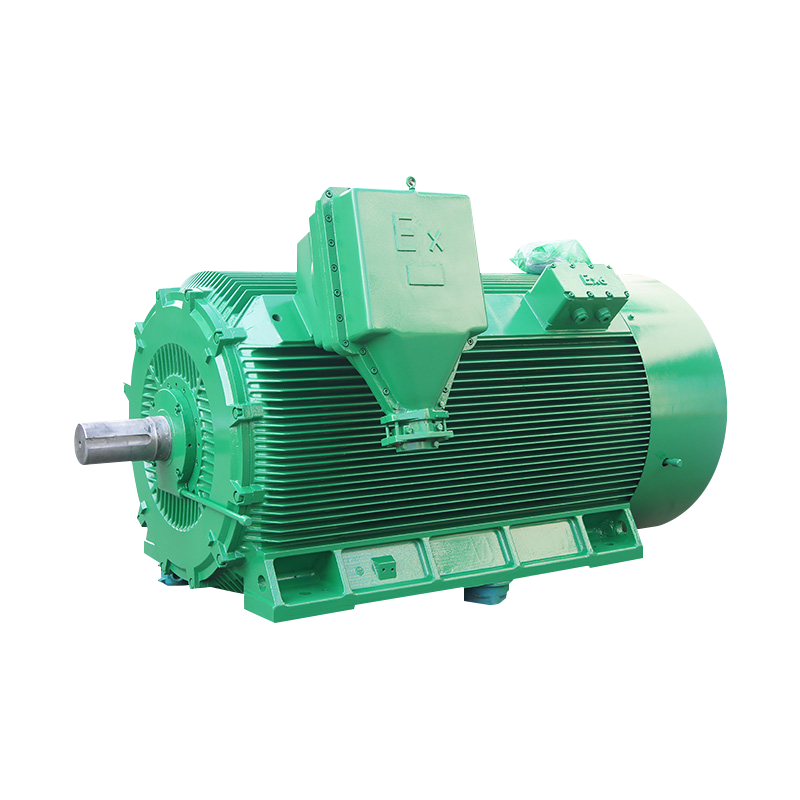

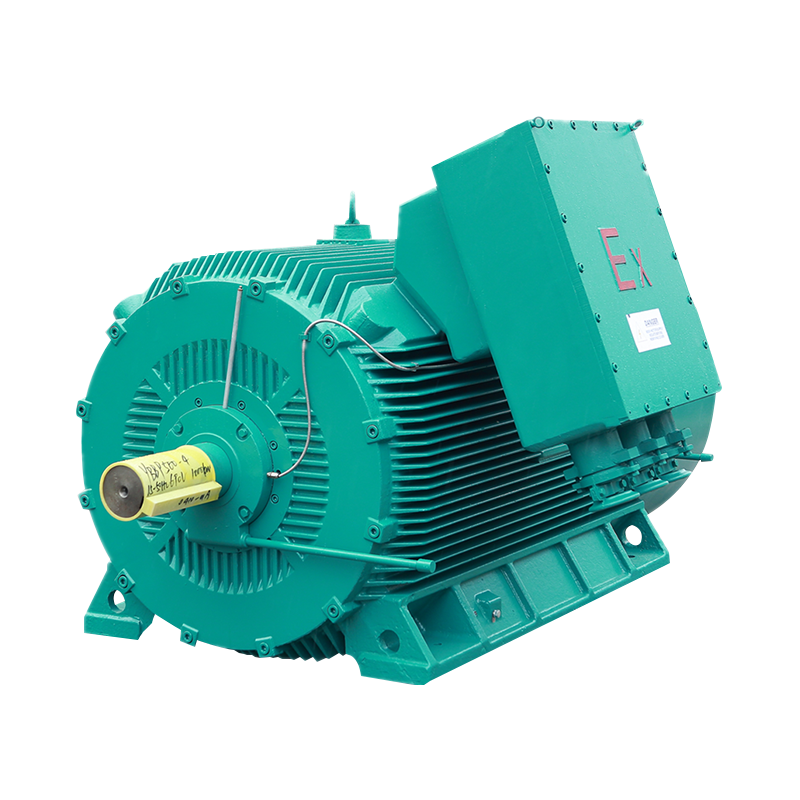

Le paysage industriel contemporain, en particulier dans les secteurs impliquant des substances volatiles tels que la pétrochimie, les mines et les produits pharmaceutiques, exige les normes les plus élevées en matière de sécurité des équipements et d'efficacité opérationnelle. Au cœur de cette exigence se trouve le déploiement de machines électriques spécialisées, illustrées par le Série YBX4 de moteurs antidéflagrants basse tension. Ces moteurs, en particulier ceux couvrant les tailles de châssis H : 80 à 355 MM, ne sont pas de simples sources d'énergie, mais aussi des barrières de sécurité critiques. Comprendre l'équilibre complexe entre leur indice de rendement très élevé, exigé par les normes internationales, et leur conception antidéflagrante de base est primordial pour la fiabilité technique. Les professionnels doivent aller au-delà de la fonction de base de génération de couple et se plonger dans les nuances techniques qui régissent des performances sûres et à long terme dans des environnements classés dangereux. Cette approche globale garantit que les objectifs de productivité et les protocoles de sécurité stricts sont atteints sans compromis.

Comprendre le rôle essentiel des moteurs antidéflagrants à haut rendement dans la sécurité industrielle

Conception technique et conformité de sécurité dans les environnements dangereux

Le concept même de la conception des appareils antidéflagrants, souvent désignés par le marquage « Ex d », est basé sur le confinement. Le boîtier du moteur est conçu pour être suffisamment robuste pour résister à la pression d’une explosion interne d’un mélange gazeux inflammable, empêchant ainsi la combustion de se propager vers l’atmosphère externe potentiellement dangereuse. Ce confinement repose sur des chemins de flammes usinés avec précision (espaces et joints) qui refroidissent les gaz chauds qui s'échappent en dessous de la température d'auto-inflammation de l'atmosphère externe. La désignation YBX4 signifie le respect des classes d'efficacité énergétique les plus élevées, souvent IE4 , ce qui contribue directement à la sécurité intrinsèque de l'unité. Un moteur avec un rendement supérieur génère intrinsèquement moins de chaleur perdue pendant le fonctionnement. Dans un boîtier contrôlé et antidéflagrant, une puissance thermique réduite constitue un avantage de sécurité significatif, car le risque que la température de surface du moteur dépasse la limite certifiée, ou code T, pour l'environnement dangereux est considérablement minimisé. Cette intersection entre une conception économe en énergie et une ingénierie de sécurité essentielle définit l'excellence requise pour les applications industrielles modernes.

Évaluation de l'efficacité : aller au-delà des mesures de performances d'IE4

Alors que la série YBX4 constitue une référence avec son efficacité IE4, la stratégie industrielle à long terme implique d'anticiper les normes émergentes telles que IE5 . La durée de vie opérationnelle d'un moteur en service continu signifie que même des améliorations marginales de l'efficacité se traduisent par des réductions substantielles des coûts du cycle de vie et de l'empreinte carbone. Lorsqu'ils évaluent la faisabilité de moteurs dont les niveaux d'efficacité dépassent la norme IE4, les ingénieurs doivent analyser minutieusement l'investissement en capital par rapport au coût total de possession, en tenant compte des économies d'énergie sur une décennie. De plus, un rendement plus élevé est directement corrélé à des températures de fonctionnement plus basses, ce qui réduit les contraintes thermiques sur l'isolation des enroulements et la graisse des roulements. Cet avantage en cascade étend le temps moyen entre pannes (MTBF) et renforce la capacité du moteur à bien fonctionner dans sa classe de température désignée (par exemple, T4), offrant ainsi une marge de sécurité supplémentaire dans les emplacements dangereux les plus exigeants.

Considérations critiques pour la sélection et l'installation du moteur

Adaptation précise des zones dangereuses : groupe de gaz et niveau de protection de l'équipement

La sélection du bon moteur antidéflagrant est un processus non négociable dicté par les propriétés spécifiques du matériau inflammable présent. L'environnement est catégorisé par son groupe gazier (Groupe IIA, IIB , ou IIC) et sa zone (Zone 1 ou Zone 2). Le groupe IIC, par exemple, représente le danger le plus grave, contenant des gaz hautement volatils tels que l'hydrogène, et nécessite par conséquent un moteur doté de la conception de boîtier la plus robuste et des tolérances de chemin de flamme les plus étroites. Le niveau de protection de l'équipement (EPL) du moteur, tel que Gb pour les applications de zone 1, doit être aligné sur le niveau de danger classifié de l'emplacement. Un moteur certifié pour le groupe IIB n'est pas automatiquement adapté à un environnement du groupe IIC. Une analyse rigoureuse de l'atmosphère dangereuse, y compris la température d'auto-inflammation du matériau, est fondamentale pour garantir la certification du moteur, depuis sa marque Ex jusqu'à son Code T —est une adaptation exacte et fiable à l'environnement opérationnel, garantissant une protection maximale.

Dimensions structurelles : exigences d'installation pour les cadres H80-355 mm

La gamme de tailles de cadre standardisées de H 80 mm à H 355 mm définit les dimensions critiques de montage et d’arbre du moteur, qui doivent être strictement conformes aux normes dimensionnelles internationales pour garantir l’interchangeabilité et une intégration mécanique appropriée. Une installation précise est une condition préalable au maintien de l'intégrité opérationnelle à long terme du moteur. Un alignement incorrect entre l'arbre du moteur et l'équipement entraîné, tel qu'une pompe ou une boîte de vitesses, introduit des charges et des vibrations excessives sur les roulements. Dans une machine antidéflagrante, cette vibration peut accélérer l'usure des joints antidéflagrants, compromettant potentiellement l'intégrité de l'enceinte au fil du temps. Par conséquent, le processus d'installation doit inclure alignement laser de précision et un montage sécurisé et conforme sur la plaque de base, garantissant que le moteur fonctionne dans ses limites de conception en matière de vibrations et de contraintes mécaniques, protégeant ainsi l'intégrité de ses caractéristiques Ex-d.

Assurer la longévité et des stratégies opérationnelles avancées

Maintenance et dépannage proactif pour une fiabilité durable

La fiabilité à long terme d'un moteur antidéflagrant est garantie grâce à un programme de maintenance préventive spécialisé qui va au-delà des contrôles électriques standard. Les points de maintenance critiques comprennent l'examen de chemins de flammes — vérifier les signes de corrosion, de dommages ou de modifications non autorisées des joints et des couvercles de l'enceinte, car toute altération peut rendre nulle la protection antidéflagrante. Une lubrification adéquate des roulements, à l’aide d’une graisse haute température approuvée, est essentielle, compte tenu du fonctionnement continu du moteur et de l’accumulation potentielle de chaleur dans l’environnement confiné. De plus, l'intégrité du système d'entrée de câbles, y compris le produit d'étanchéité et les presse-étoupes, doit être rigoureusement maintenue pour empêcher toute pénétration d'atmosphère explosive externe. Enquête immédiate sur toute caractéristique opérationnelle anormale, telle que bruit inhabituel, augmentation des vibrations ou températures de surface qui dépassent la norme, est vital pour prévenir une défaillance catastrophique et protéger la zone dangereuse.

Intégration VFD : gestion des contraintes thermiques et compatibilité des systèmes

L'utilisation de variateurs de fréquence (VFD) offre des avantages considérables en matière de contrôle des processus et d'économies d'énergie, mais présente des défis électriques et thermiques uniques pour les moteurs antidéflagrants. La commutation rapide des VFD peut imposer des pointes de tension élevées sur les enroulements du moteur, nécessitant l'utilisation de moteurs conçus avec des systèmes d'isolation spécialisés, souvent appelés « service d'onduleur ». Plus important encore pour les applications antidéflagrantes, le fonctionnement du VFD à basse vitesse peut réduire considérablement l'effet de refroidissement du ventilateur monté sur l'arbre, entraînant des augmentations significatives de la température interne. Par conséquent, tout moteur destiné à une utilisation VFD doit être explicitement certifié pour fonctionner avec un variateur, avec la plaque signalétique répertoriant les limitations spécifiques de vitesse et de couple (couple constant ou couple variable) sous contrôle VFD. Une conception appropriée du système nécessite non seulement un moteur certifié, mais également l'utilisation de câbles blindés et des pratiques de mise à la terre spécifiques pour atténuer interférence électromagnétique et maintenir le profil thermique requis pour préserver le code T certifié du moteur.

- Pour un fonctionnement sûr et fiable, consultez toujours les documents de certification antidéflagrants spécifiques au moteur.

- Inspectez régulièrement l’intégrité de tous les joints antidéflagrants et presse-étoupes pour maintenir l’indice de sécurité du boîtier.

- Assurez-vous que toutes les pièces de rechange, en particulier les roulements ou les joints, répondent aux spécifications d'origine du fabricant pour les équipements antidéflagrants.

English

English русский

русский Français

Français عربى

عربى