Les moteurs à haute tension sont-ils les héros méconnus alimentant-ils l'industrie moderne?

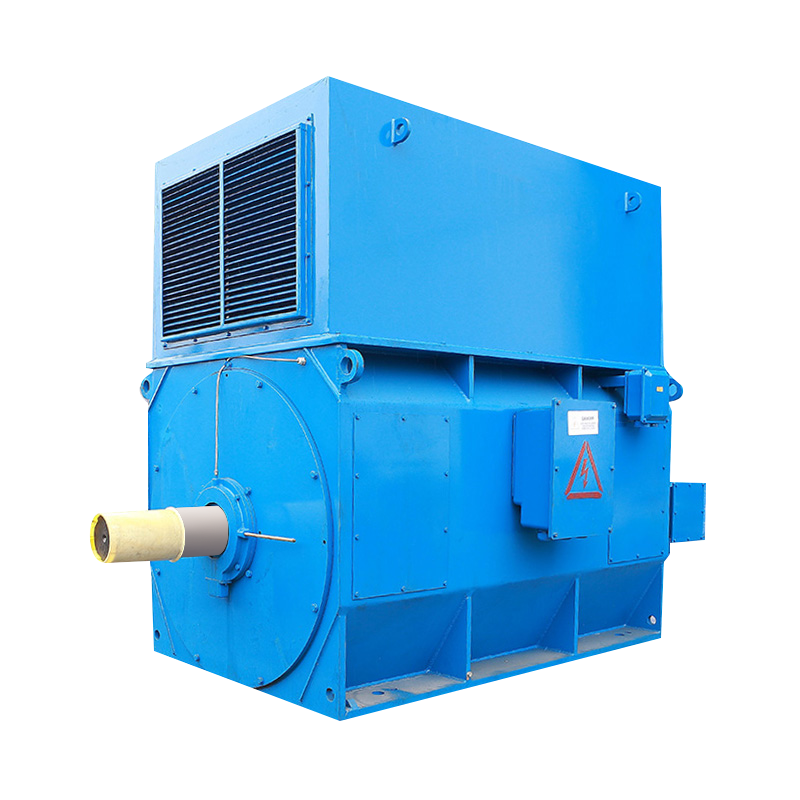

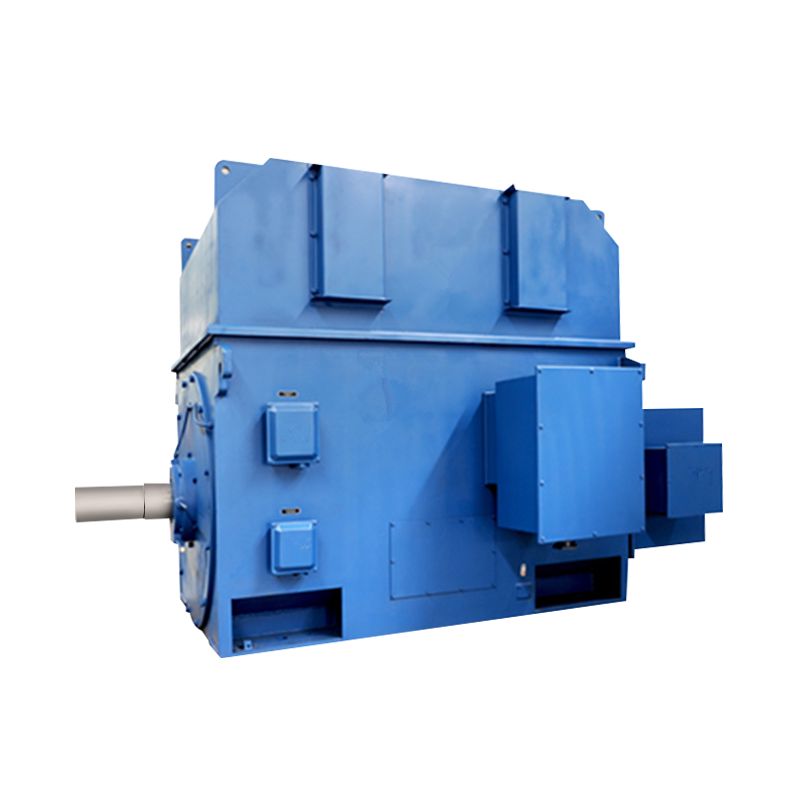

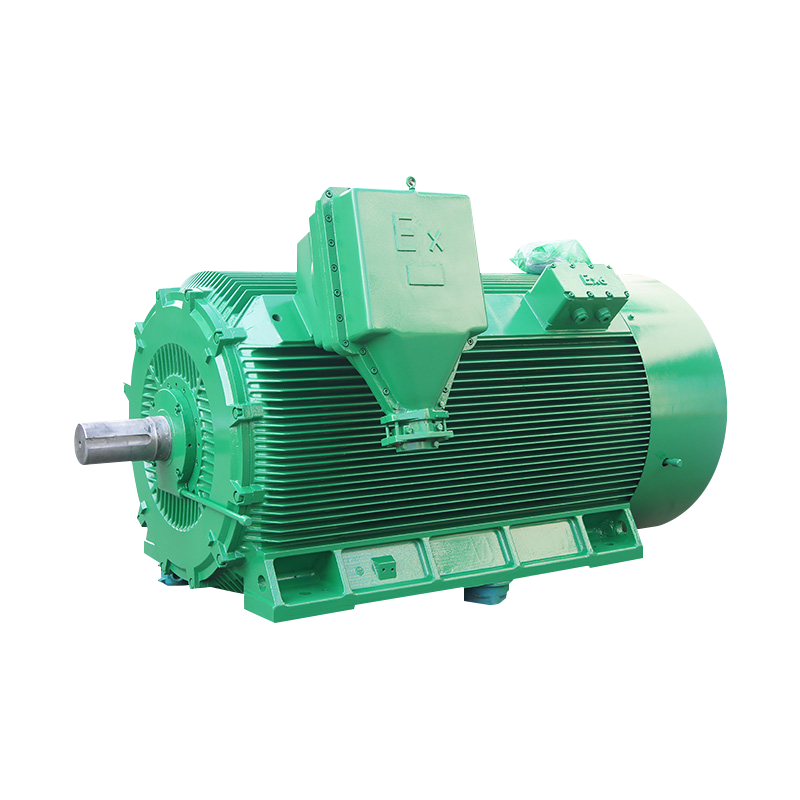

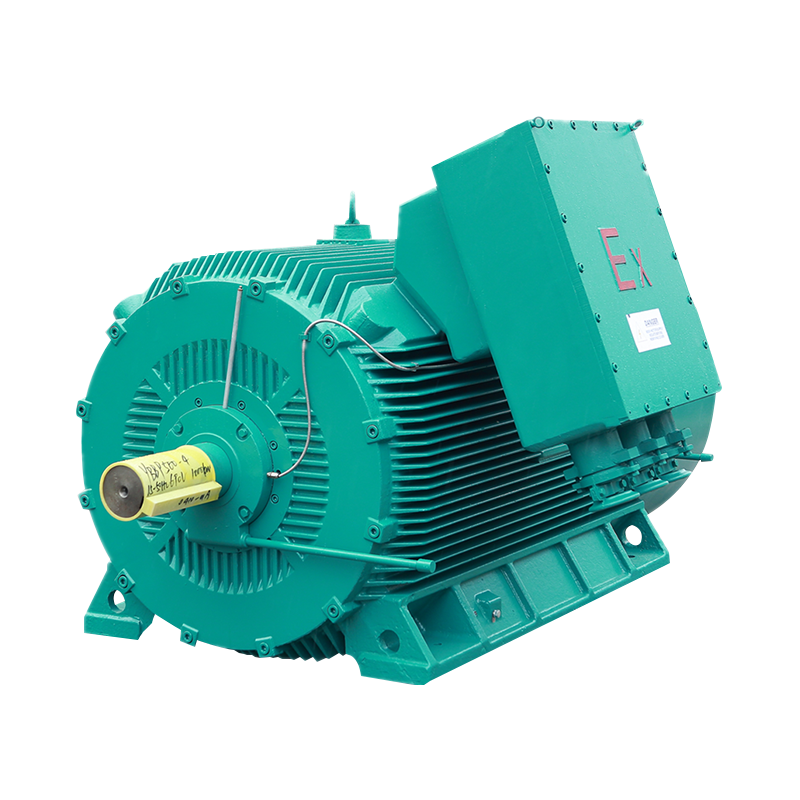

Dans la tapisserie complexe de l'automatisation industrielle et des infrastructures énergétiques, moteurs à haute tension Tenez-vous en tant que réalisations monumentales en génie électrique. Ces machines sophistiquées, spécifiquement conçues pour fonctionner à des tensions dépassant 3 kV et des cotes d'énergie allant de centaines de kilowatts aux mégawatts multiples, forment l'épine dorsale fondamentale de l'industrie lourde et des opérations commerciales à grande échelle. Contrairement à leurs homologues à basse tension, ces géants électriques nécessitent des considérations de conception spécialisées pour gérer des contraintes électriques extraordinaires et des charges thermiques tout en maintenant la stabilité opérationnelle. Le principe fondamental de leur opération reste une induction électromagnétique, mais exécutée à une échelle qui exige une précision d'ingénierie exceptionnelle et une science avancée des matériaux. Ces moteurs transforment l'énergie électrique en puissance mécanique avec une efficacité remarquable, conduisant tout, des stations de pompage massives qui fournissent l'eau aux zones métropolitaines à d'énormes compresseurs qui facilitent les processus industriels dans les plantes pétrochimiques. L'évolution de la technologie moteur haute tension continue de repousser les limites de la densité de puissance, de l'efficacité et de la fiabilité, ce qui les rend indispensables dans notre paysage industriel de plus en plus électrifié. Leur conception sophistiquée et les caractéristiques opérationnelles représentent une convergence fascinante de la théorie électrique, de la science des matériaux et du génie mécanique qui mérite un examen approfondi.

Classification complète des variantes de moteur haute tension

Motors synchrones: Correction de précision et de facteur de puissance

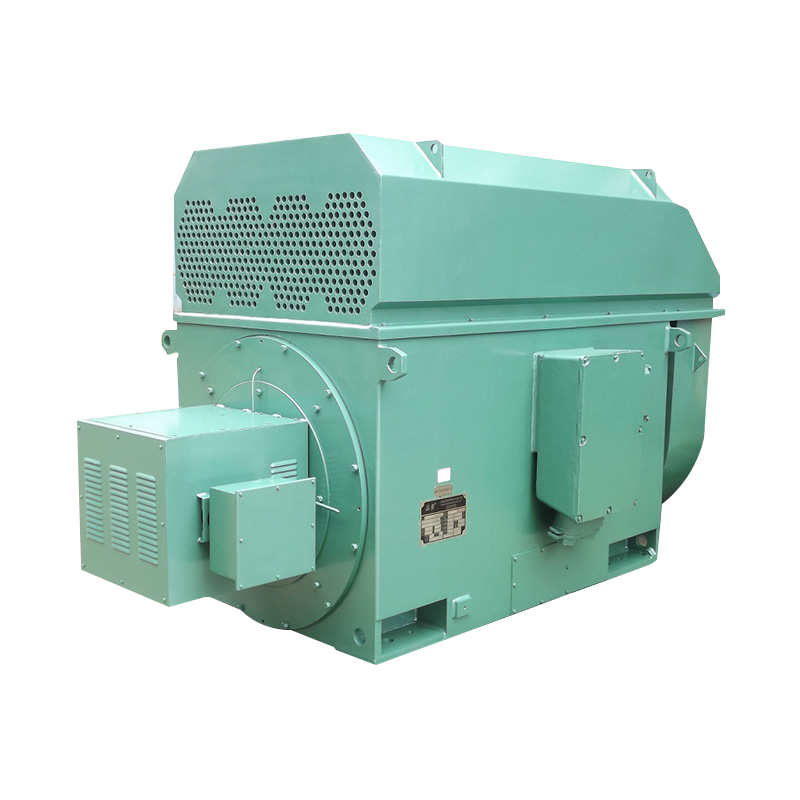

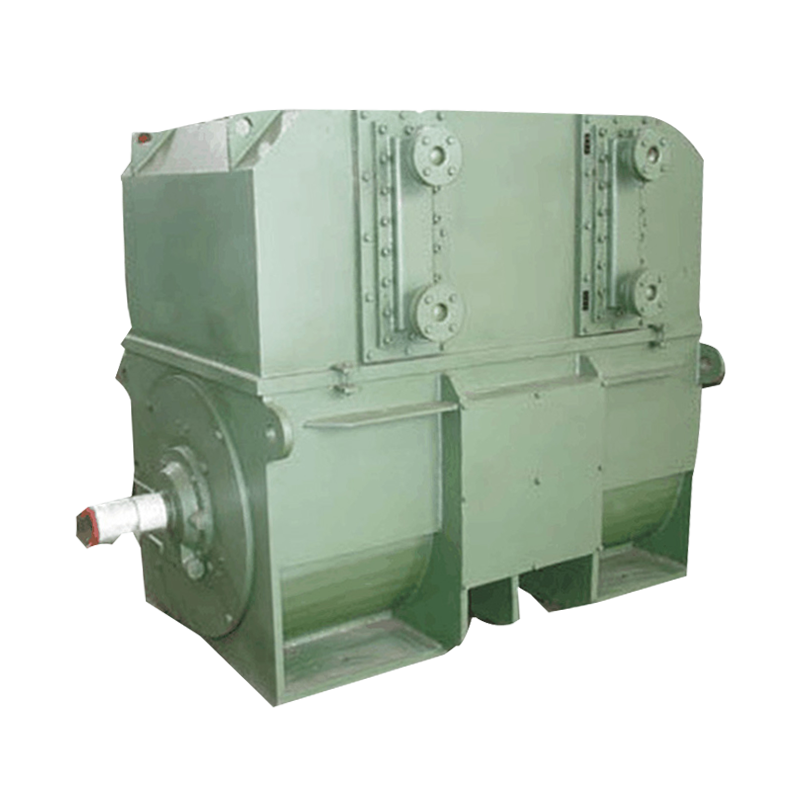

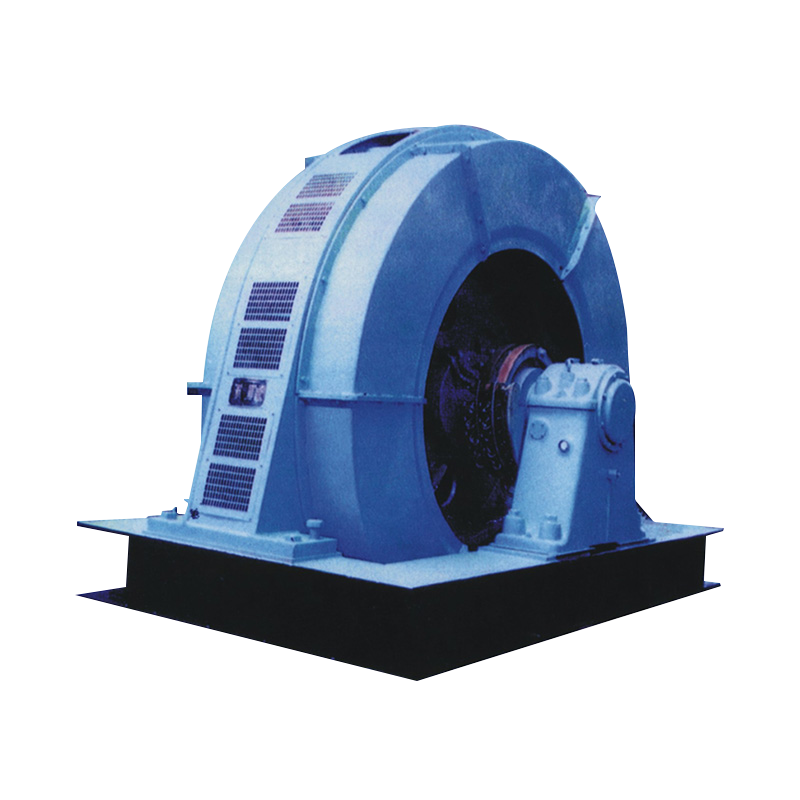

Les moteurs synchrones représentent le summum de la précision dans les applications à haute tension, fonctionnant à une vitesse constante précisément synchronisée avec la fréquence de l'alimentation de courant alternative. Ces machines sophistiquées utilisent une excitation directe du courant à travers les enroulements du rotor pour maintenir une synchronisation exacte avec la fréquence de puissance, entraînant une stabilité de vitesse exceptionnelle, quelles que soient les variations de charge dans leurs limites opérationnelles. Cette caractéristique unique les rend particulièrement précieuses dans les applications nécessitant un contrôle de vitesse précis et un régime opérationnel constant, tels que les grands systèmes de compresseur dans les usines de réfrigération et les installations de traitement du gaz naturel. Au-delà de leurs capacités de régulation de la vitesse, les moteurs synchrones offrent l'avantage significatif de la correction du facteur de puissance, car ils peuvent être utilisés dans des conditions de facteur de puissance principales pour compenser les charges inductives ailleurs dans le système électrique. Cette capacité peut considérablement améliorer l'efficacité globale du système et réduire les pénalités des services publics pour un mauvais facteur de puissance. La construction de ces moteurs implique généralement un rotor de plaie avec des anneaux de glissement pour l'excitation DC et une conception du stator optimisé pour un fonctionnement haute tension avec des systèmes d'isolation spécialisés. Les moteurs synchrones modernes intègrent souvent la technologie des aimants permanents dans leurs assemblages de rotor, améliorant davantage leur efficacité et leur densité d'énergie tout en réduisant les exigences de maintenance associées aux systèmes d'excitation traditionnels.Moteurs à induction: les chevaux de travail de l'industrie

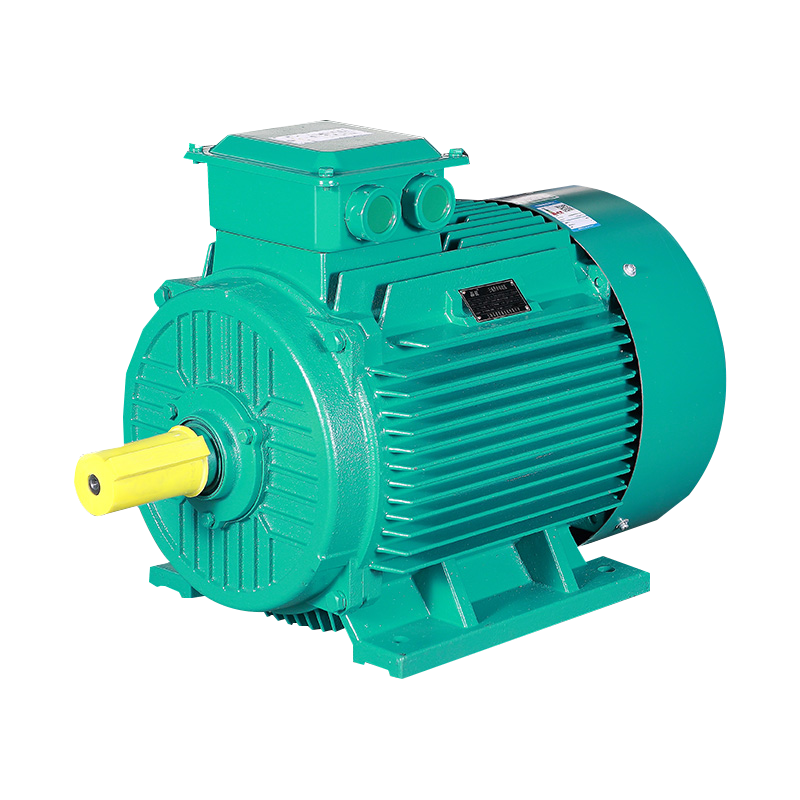

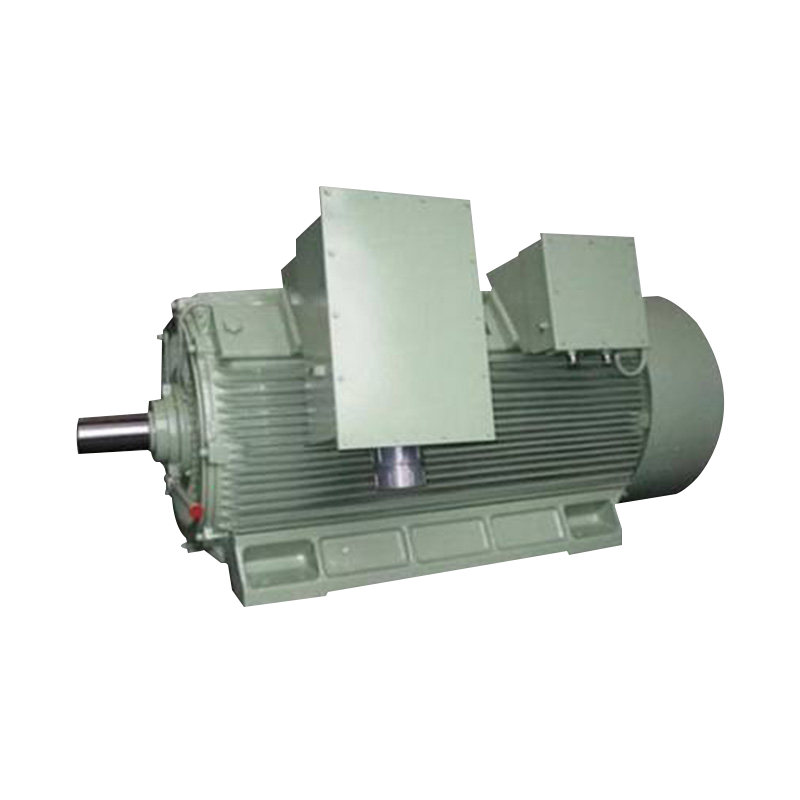

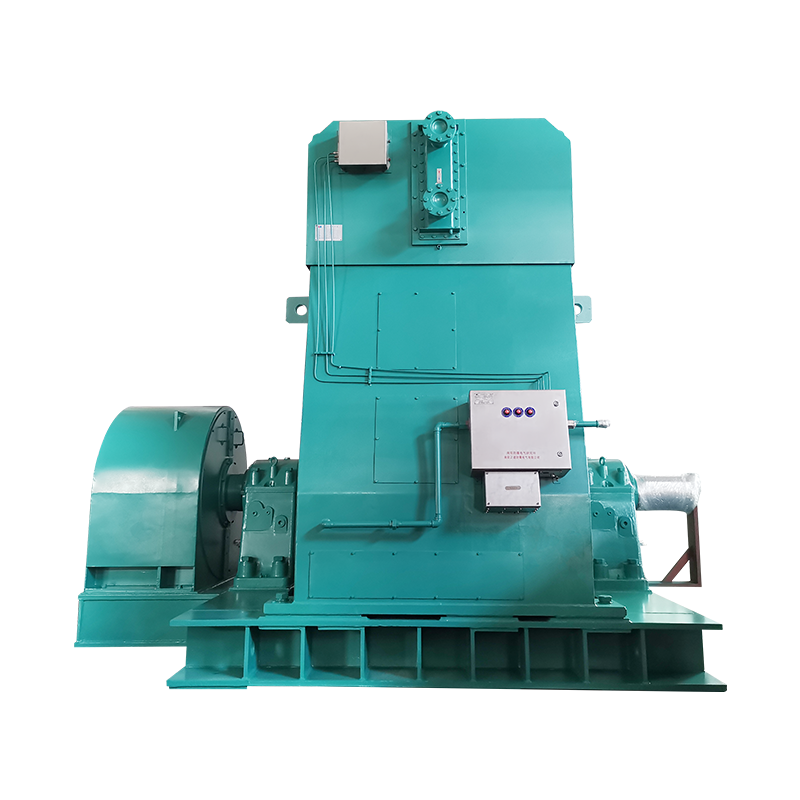

Les moteurs à induction, en particulier les conceptions de cage d'écureuil, constituent la catégorie la plus répandue de moteurs à haute tension en raison de leur construction robuste, de leur simplicité opérationnelle et de leurs exigences de maintenance minimales. Ces moteurs fonctionnent sur le principe de l'induction électromagnétique où le champ magnétique rotatif généré par les enroulements du stator induit des courants dans les conducteurs de rotor, créant un couple sans aucune connexion électrique physique au rotor. La variante de la cage d'écureuil comprend des conducteurs de rotor court-circuité par des anneaux d'extrémité, formant un assemblage durable qui peut résister à une contrainte mécanique substantielle et à un cycle thermique. Cette conception simple mais efficace les rend idéaux pour exiger des applications telles que les grands systèmes de ventilateurs dans les tours de refroidissement des centrales électriques et les transporteurs de convoyeurs dans les opérations minières où la fiabilité est primordiale. Les moteurs à induction du rotor des plaies offrent des capacités de contrôle améliorées par une résistance externe connectée aux enroulements du rotor via des anneaux de glissement, fournissant des caractéristiques de départ réglables et un contrôle de vitesse limité. Cette configuration s'avère précieuse dans les applications nécessitant un démarrage doux pour les charges à haute inertie comme les concasseurs et les usines de broyage dans les usines de traitement des minéraux, où une accélération contrôlée est nécessaire pour prévenir les troubles de la contrainte et du système d'énergie mécanique.Motors de courant direct: applications spécialisées à torque élevé

Bien que moins courants dans les applications contemporaines à haute tension par rapport aux alternatives AC, les moteurs à courant continu à haute tension maintiennent une pertinence dans des scénarios industriels spécialisés nécessitant un contrôle de vitesse précis et des caractéristiques de couple à basse vitesse exceptionnelles. Ces moteurs trouvent une utilité particulière dans des applications telles que les gros rouleaux dans les installations de traitement des métaux et les systèmes de traction pour les chemins de fer industriels où un contrôle précis de l'accélération et de la décélération est essentiel. L'opération fondamentale implique des systèmes de commutateurs et de brosses pour fournir le courant aux enroulements du rotor, créant un champ magnétique qui interagit avec le champ stationnaire produit par les enroulements du stator ou les aimants permanents. Les moteurs CC à haute tension modernes intègrent souvent une technologie de convertisseur à l'état solide avancé pour une amélioration de l'efficacité et de la réactivité du contrôle. Bien qu'ils nécessitent plus d'entretien que les alternatives AC en raison de l'usure des brosses et de l'entretien des commutateurs, leurs caractéristiques de contrôlabilité et de couple supérieures continuent de justifier leur utilisation dans des applications industrielles spécifiques où ces attributs l'emportent sur les considérations de maintenance.| Types et caractéristiques des moteurs à haute tension | |||

|---|---|---|---|

| Type de moteur | Caractéristiques clés | Applications typiques | Plage d'efficacité |

| Synchrone | Vitesse constante, correction du facteur de puissance | Compresseurs, générateurs | 96-98% |

| Induction de la cage d'écureuil | Robuste et faible entretien | Pompes, ventilateurs, convoyeurs | 94-97% |

| Induction du rotor des plaies | Couple de départ réglable | Broyeurs, palans | 92-95% |

| Courant continu | Contrôle de vitesse précis | Rolling Mills, traction | 88-93% |

Composants critiques et leur signification ingénierie

Assemblage du stator: Fondation de la conversion électromagnétique

Le stator représente le cœur stationnaire de tout moteur à haute tension, comprenant un assemblage de noyau laminé à la précision avec précision avec des emplacements soigneusement distribués pour le placement de l'enroulement. Ces laminations, généralement fabriquées à partir d'alliages spécialisés en acier électrique, servent à minimiser les pertes de courant de Foucault tout en fournissant un chemin contrôlé pour le flux magnétique. La configuration de l'enroulement représente peut-être l'aspect le plus critique de la conception du stator, en utilisant des conducteurs de cuivre spécialement formés et isolés disposés pour créer les pôles magnétiques nécessaires pour le fonctionnement du moteur. Le système d'isolation de ces enroulements constitue une merveille technologique en soi, utilisant plusieurs couches de matériaux à base de mica, un renforcement de verre et imprégnant des résines capables de résister à des milliers de volts de stress électrique tout en résistant à la dégradation thermique. Les processus d'imprégnation de pression sous vide moderne (VPI) garantissent une pénétration complète des résines isolantes tout au long de la structure de l'enroulement, éliminant les poches d'air qui pourraient entraîner une décharge partielle et une défaillance éventuelle d'isolation. L'ensemble du stator doit maintenir des tolérances mécaniques précises pour assurer des caractéristiques magnétiques appropriées tout en fournissant des passages de refroidissement adéquats pour la dissipation de la chaleur. La région d'observation finale reçoit une attention particulière pendant la fabrication, avec des systèmes de contreventement sophistiqués pour empêcher le mouvement pendant le fonctionnement qui pourrait entraîner une abrasion de l'isolation et une défaillance prématurée.Conception du rotor: transformation de l'énergie électromagnétique en puissance mécanique

Le rotor sert de composant rotatif responsable de la conversion de l'énergie électromagnétique en couple mécanique, les variations de conception influençant considérablement les caractéristiques de performance du moteur. Dans les moteurs à induction de la cage d'écureuil, le rotor dispose de barres en cuivre ou en aluminium court-circuité par des anneaux d'extrémité, formant un assemblage robuste capable de résister à une contrainte thermique et mécanique substantielle. La géométrie spécifique de ces conducteurs, y compris leur section transversale et leur angle de biais, affecte profondément le couple de départ, l'efficacité et les caractéristiques du bruit. Les rotors de moteurs synchrones intègrent des enroulements de champ sous tension par le courant direct à travers des anneaux de glissement ou des systèmes d'excitation sans balais, créant un champ magnétique fixe qui se verrouille dans la synchronisation avec le champ de stator rotatif. Ces conceptions comprennent souvent des enroulements d'amortisseur pour faciliter le démarrage et assurer la stabilité dans des conditions transitoires. Les conceptions de rotor d'aimant permanente moderne représentent le bord de pointe de la technologie moteur haute tension, utilisant des aimants en terres rares à haute énergie pour créer des champs magnétiques exceptionnellement forts sans les pertes électriques associées aux rotors excités. Quelle que soit la conception, tous les rotors de moteur haute tension doivent subir un équilibrage dynamique précis pour minimiser les vibrations et assurer un fonctionnement en douceur tout au long de leur plage de vitesse, avec un équilibre souvent effectué selon des normes exigeantes dépassant les exigences ISO G1.0.Systèmes d'isolation: protéger contre le stress électrique

Le système d'isolation dans un moteur à haute tension représente l'un de ses aspects technologiques les plus critiques, conçu pour résister à d'énormes contraintes électriques tout en maintenant l'intégrité sous des défis thermiques et mécaniques. Les systèmes modernes utilisent généralement des isolation multicouches incorporant des bandes à base de mica, qui fournissent une résistance diélectrique exceptionnelle et une résistance à la dégradation partielle des débits. Ces matériaux sont complétés par des renforts de fibres de verre pour la résistance mécanique et imprégnés de résines époxy ou de polyester qui remplissent tous les vides dans la structure d'isolation. Le système d'isolation complet doit démontrer une résistance au vieillissement thermique à des températures opérationnelles qui peuvent atteindre les cotes de classe F (155 ° C) ou de classe H (180 ° C), tout en maintenant la flexibilité pour résister à l'expansion thermique et aux vibrations mécaniques. Les fabricants soumettent ces systèmes d'isolation à des tests rigoureux, y compris les tests HIPOT (potentiel élevé) à des tensions dépassant considérablement les niveaux opérationnels pour vérifier l'intégrité avant l'expédition. Au-delà de l'isolation de l'enroulement, les barrières d'isolation supplémentaires séparent les phases et offrent une protection entre les enroulements et le noyau du stator mis à la terre, créant un système de protection électrique complet qui assure un fonctionnement sûr et fiable tout au long de la durée de vie du moteur.Avantages et caractéristiques de performance des systèmes à haute tension

La mise en œuvre de moteurs haute tension offre de nombreux avantages techniques qui les rendent particulièrement adaptés aux applications de haute puissance. La relation fondamentale entre la puissance, la tension et le courant (P = V × I) démontre que pour une exigence de puissance donnée, l'augmentation de la tension opérationnelle réduit considérablement le flux de courant. Cette réduction de courant produit de multiples effets bénéfiques dans tout le système électrique. Premièrement, le courant réduit permet d'utiliser des conducteurs plus petits pour la transmission d'énergie, ce qui entraîne des économies de coûts substantielles, particulièrement évidentes dans les installations à longue distance où les coûts de câbles deviennent significatifs. Deuxièmement, les pertes de puissance dans les systèmes de distribution proportionnelles au carré du courant (p_loss = i²r) diminuent considérablement, améliorant l'efficacité globale du système et réduisant les coûts opérationnels. Les exigences de courant inférieures permettent également d'utiliser des dispositifs de commutation plus petits et des équipements de protection, ce qui réduit encore les coûts d'installation. Du point de vue des performances du moteur, les conceptions de haute tension démontrent généralement des caractéristiques d'efficacité améliorées, en particulier à des cotes de puissance plus élevées, en raison de pertes résistives réduites dans les enroulements du stator. Ces moteurs présentent également des caractéristiques de régulation de tension supérieures, car le courant réduit entraîne des chutes de tension plus petites dans tout le système d'alimentation, garantissant que le moteur reçoit une tension stable même pendant les conditions de départ et les variations de charge.

| Analyse comparative: moteurs à haute tension vs basse tension | ||

|---|---|---|

| Paramètre | Moteurs à haute tension | Moteurs à basse tension |

| Plage de tension | 3,3 kV - 15 kV | 208V - 690V |

| Gamme de puissance typique | 300 kW - 50 MW | 0,75 kW - 300 kW |

| Courant de départ | 400 à 600% FLC | 600-800% FLC |

| Efficacité du système | Plus haut pour les grandes charges | Plus bas pour les charges importantes |

| Exigences du câble | Cross-section plus petite | Section transversale plus grande |

| Coût d'installation | Initial plus élevé, inférieur opérationnel | Inférieur inférieur, opérationnel plus élevé |

Considérations de mise en œuvre et critères de sélection

Sélection de moteur spécifique à l'application

La sélection du moteur haute tension approprié pour une application spécifique nécessite un examen attentif de nombreux facteurs techniques au-delà de la simple correspondance de notation d'énergie. Les ingénieurs doivent analyser soigneusement les caractéristiques de charge, notamment les exigences de couple de démarrage, les valeurs d'inertie et les spécifications du cycle de service pour assurer la sélection compatible du moteur. Les applications centrifuges telles que les pompes et les ventilateurs présentent généralement des caractéristiques de couple variables lorsque le couple requis augmente avec la vitesse, permettant des conceptions de moteurs spécifiques optimisées pour ces modèles de charge. Les applications de couple constantes comme les convoyeurs et les pompes à déplacement positif exigent des moteurs capables de fournir un couple complet sur la plage de vitesse. Pour les charges à haute inertie telles que les grands ventilateurs ou les moulins de broyage, une considération particulière doit être accordée aux caractéristiques de départ et à la capacité thermique pendant l'accélération. Les conditions environnementales influencent considérablement la sélection des moteurs, avec des facteurs tels que la température ambiante, l'altitude, les niveaux d'humidité et la présence d'atmosphères corrosives ou explosives dictant les types de boîtiers appropriés et les méthodes de protection. Les processus de sélection modernes utilisent de plus en plus des outils logiciels sophistiqués qui modélisent les performances du moteur dans des conditions de charge spécifiques, garantissant une correspondance optimale entre les capacités motrices et les exigences d'application tout en prédisant la consommation d'énergie et les coûts opérationnels tout au long du cycle de vie de l'équipement.Protocoles d'installation et de mise en service

L'installation de moteurs à haute tension exige une attention méticuleuse aux détails et un respect strict des protocoles d'ingénierie établis pour assurer un fonctionnement sûr et fiable. La conception de la fondation représente une considération initiale critique, avec des fondations en béton nécessitant une masse et un renforcement adéquats pour absorber les vibrations et maintenir l'alignement entre l'équipement moteur et entraîné. Les procédures de jointoiement doivent suivre les spécifications du fabricant en utilisant des matériaux époxy ou cimentaires non chassés pour assurer un contact complet entre la plaque de base et la fondation. La précision d'alignement a un impact significatif sur la fiabilité du moteur, les systèmes d'alignement laser généralement utilisés pour atteindre des tolérances mieux que 0,05 mm pour des performances optimales et une durée de vie. L'installation électrique nécessite des soins particuliers, avec terminaison de câble suivant les recommandations du fabricant utilisant des connecteurs appropriés et des méthodes de contrôle des contraintes pour les applications à haute tension. Avant le démarrage initial, les tests complets, y compris les mesures de résistance à l'isolation, les tests de résistance à l'enroulement et les tests de potentiel élevé, vérifient l'intégrité électrique. Les vérifications mécaniques confirment la lubrification des roulements, la liberté de rotation et la fonctionnalité du système de refroidissement. Les procédures de mise en service impliquent généralement un démarrage progressif avec une surveillance minutieuse des vibrations, de la température et des paramètres électriques pour identifier toute anomalie avant de placer le moteur en plein service.Stratégies de maintenance pour la longévité opérationnelle

Technologies de maintenance prédictive

Les approches de maintenance modernes pour les moteurs à haute tension sont passées des horaires traditionnels basés sur le temps aux stratégies prédictives sophistiquées en utilisant des technologies de surveillance avancées. L'analyse des vibrations représente une pierre angulaire de ces programmes, en utilisant des accéléromètres montés à des endroits critiques pour détecter les problèmes mécaniques en développement tels que l'usure de roulement, le déséquilibre du rotor ou le désalignement. L'analyse des tendances des spectres de vibration permet aux équipes de maintenance d'identifier la détérioration des conditions avant de passer à l'échec. Les enquêtes thermographiques utilisant des caméras infrarouges détectent des modèles de chauffage anormaux dans les connexions électriques, les roulements et les noyaux de stator, identifiant les problèmes invisibles à l'inspection visuelle. L'analyse de la signature du courant moteur (MCSA) fournit une évaluation non intrusive de l'état électrique et mécanique en analysant les formes d'onde de courant pour des anomalies indiquant des défauts de la barre du rotor, des problèmes d'enroulement du stator ou des problèmes liés à la charge. La surveillance partielle des débits détecte la détérioration de l'isolation en mesurant les décharges électriques à haute fréquence dans le système d'isolation, offrant un avertissement précoce de développer des problèmes d'isolation. Ces technologies, combinées à des tests hors ligne périodiques, notamment des tests de résistance à l'isolation, des mesures d'indice de polarisation et des tests de comparaison de surtension, créent un programme d'évaluation complet de l'état qui maximise la disponibilité opérationnelle tout en minimisant les défaillances inattendues.Pratiques de maintenance proactive

Au-delà des technologies de surveillance, les programmes de maintenance efficaces intègrent des pratiques proactives qui traitent des modes de défaillance courants avant d'avoir un impact sur l'opération. La maintenance des roulements mérite une attention particulière, car les défaillances de roulement représentent une cause principale de temps d'arrêt du moteur. Les procédures de rélubrification appropriées suivant les spécifications du fabricant pour la quantité, la fréquence et le type de lubrifiant empêchent les problèmes de superposition et de sous-lubrification. Pour les moteurs avec des systèmes de pertes de graisse, une surveillance minutieuse des quantités de purge garantit que le vieux lubrifiant est correctement évacué sans enroulements contaminants. L'analyse de lubrification peut fournir des informations précieuses sur la condition de roulement par la détection des métaux d'usure et la dégradation des lubrifiants. Les procédures de nettoyage maintiennent l'efficacité du refroidissement en empêchant l'accumulation de saleté sur les surfaces d'échange de chaleur, avec une attention particulière à la prévention de la contamination des composants internes pendant les opérations de nettoyage. La maintenance des connexions électriques assure des connexions étroites dans les circuits de puissance et de contrôle, empêchant les problèmes de chauffage qui peuvent entraîner des échecs. L'entretien des brosses et du commutateur pour les moteurs à courant continu nécessite une inspection et un réglage réguliers pour maintenir une bonne commutation et minimiser l'étincelle. Ces pratiques proactives, combinées à une documentation complète de toutes les activités de maintenance, créent une approche systématique qui prolonge la vie de l'équipement et améliore la fiabilité.Développements futurs en technologie moteur haute tension

L'avenir de la technologie motrice à haute tension pointe vers des systèmes de plus en plus intelligents, efficaces et intégrés qui tirent parti des progrès dans la science des matériaux, l'électronique de puissance et la numérisation. L'intégration des technologies de l'Internet des objets (IoT) permet la surveillance et l'analyse en temps réel de la condition motrice, des paramètres opérationnels et de l'efficacité des performances, facilitant les stratégies de maintenance prédictive et le fonctionnement optimisé. Les matériaux avancés, y compris les matériaux magnétiques nanocristallins et les supraconducteurs à haute température, promettent des améliorations révolutionnaires de la densité et de l'efficacité de la puissance. Les améliorations des matériaux d'isolation et des processus de fabrication continuent d'améliorer la fiabilité tout en permettant le fonctionnement à des températures plus élevées. L'intégration des systèmes de moteur et d'entraînement en tant que packages optimisés représente une autre tendance significative, les entraînements de fréquence variables devenant de plus en plus sophistiqués dans leurs algorithmes de contrôle et leurs capacités de protection. Les réglementations sur l'efficacité énergétique continuent de stimuler les améliorations de la conception, les normes telles que IE4 et IE5 deviennent de plus en plus répandues pour les moteurs à haute tension. Ces développements indiquent collectivement un avenir où les moteurs à haute tension deviennent non seulement des dispositifs de conversion de puissance, mais des composants intelligents dans les systèmes industriels intégrés, contribuant à l'efficacité opérationnelle globale, à la fiabilité et à la durabilité dans les opérations industrielles dans de nombreux secteurs.

English

English русский

русский Français

Français عربى

عربى